Tabla de contenido

Palanca1. Introducción

Los sistemas de conductos eléctricos sirven como vías de protección esenciales para el cableado eléctrico, ayudando a proteger los cables de daños mecánicos, estrés físico y factores ambientales como la humedad. Sin embargo, la infiltración de agua puede representar una amenaza importante para estos sistemas. Ya sea por exposición a fuertes lluvias, instalaciones subterráneas o acumulación de condensación, el agua puede provocar graves peligros eléctricos, como corrosión, cortocircuitos e incluso incendios eléctricos. Esto hace que sellar los conductos eléctricos para que no entre agua sea no solo importante sino fundamental para mantener la seguridad, durabilidad y longevidad de los sistemas eléctricos.

En esta publicación, analizaremos por qué es fundamental evitar que el agua ingrese a los conductos eléctricos, identificaremos las causas comunes de la entrada de agua y ofreceremos soluciones prácticas para garantizar que su sistema de conductos permanezca protegido contra la humedad. Un sellado adecuado puede ayudarlo a evitar reparaciones costosas, mantener la integridad de las instalaciones eléctricas y, lo más importante, garantizar la seguridad de su infraestructura eléctrica.

1.1 Por qué el sellado de agua es fundamental para los conductos eléctricos

1.1.1 Prevención de riesgos eléctricos

El agua es un potente conductor de electricidad y, cuando entra en contacto con el cableado eléctrico dentro de un conducto, puede provocar cortocircuitos y aumentar el riesgo de descarga eléctrica o incendio. En condiciones de humedad, los componentes eléctricos se vuelven más susceptibles a fallar, lo que genera posibles peligros que podrían poner en peligro la vida.

1.1.2 Garantizar la longevidad del sistema

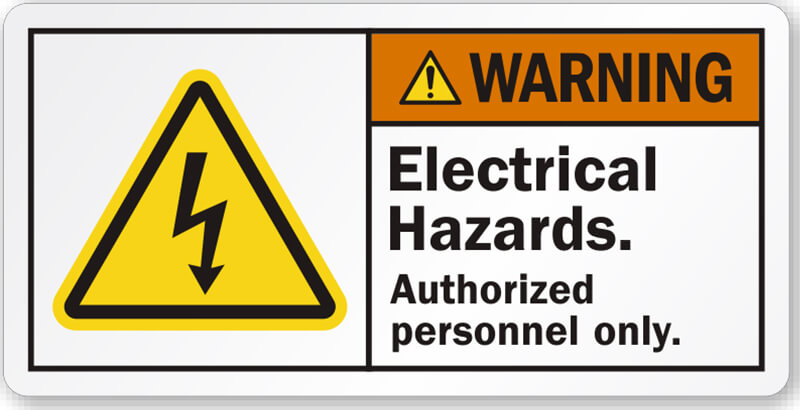

Los daños causados por el agua pueden reducir drásticamente la vida útil de los sistemas eléctricos. La humedad puede degradar el aislamiento del cableado, provocar la formación de óxido en el interior de los conductos metálicos o generar moho y hongos, que pueden dañar aún más el sistema. Al sellar los conductos correctamente, no solo evita estos problemas, sino que también ayuda a prolongar la vida útil general del sistema.

1.1.3 Cumplimiento de las normas de seguridad

Los sistemas eléctricos deben cumplir con las normas de seguridad nacionales, como el Código Eléctrico Nacional (NEC) y los códigos de construcción locales. Estas normas suelen exigir que las instalaciones de conductos eléctricos se sellen en áreas donde es probable que estén expuestos al agua. No sellar el conducto podría dar lugar a un incumplimiento, lo que podría dar lugar a posibles multas o a la necesidad de rehacer el trabajo.

1.2 Causas comunes de entrada de agua en conductos eléctricos

1.2.1 Exposición al aire libre

Los conductos eléctricos expuestos a los elementos, como los instalados a lo largo del exterior de los edificios o en entornos al aire libre, son muy susceptibles a la entrada de agua. La lluvia, la nieve e incluso la humedad pueden introducirse en los conductos, especialmente si el sistema no está adecuadamente sellado en las juntas, accesorios o puntos de entrada. En estos casos, el agua puede acumularse en el conducto y, con el tiempo, llegar al interior, lo que podría provocar cortocircuitos o corrosión de los componentes eléctricos.

1.2.2 Instalaciones subterráneas

Los conductos instalados bajo tierra enfrentan riesgos aún más significativos de entrada de agua. Además del agua superficial proveniente de la lluvia o el riego, los conductos subterráneos están expuestos al agua subterránea, que puede filtrarse en el conducto con el tiempo. El agua proveniente de inundaciones, drenajes deficientes o fugas en los sistemas de plomería cercanos también puede afectar a los conductos subterráneos, especialmente si no están sellados adecuadamente en cada unión o punto de entrada.

1.2.3 Condensación

La condensación puede producirse en el interior de los conductos eléctricos cuando la temperatura en el interior del conducto es significativamente diferente a la del entorno circundante. Por ejemplo, si el conducto lleva cables en un espacio interior cálido pero pasa por una pared exterior más fría, la humedad puede condensarse en el interior del conducto, lo que provoca la acumulación de agua. Con el tiempo, esta humedad puede dañar el cableado eléctrico y contribuir a la corrosión, especialmente en los conductos metálicos.

2. Tipos de conductos eléctricos y su vulnerabilidad al agua

Elegir el tipo correcto de conducto eléctrico es fundamental para proteger los sistemas de cableado contra daños causados por el agua, corrosión y otros peligros ambientales. Los conductos eléctricos están diseñados para proteger los cables de daños físicos y factores ambientales, incluida la humedad. Sin embargo, no todos los materiales de los conductos ofrecen el mismo nivel de protección contra el agua.

Comprender los distintos materiales que se utilizan para los conductos eléctricos (como el PVC, el metal y la fibra de vidrio) puede ayudar a garantizar que la instalación sea segura y que el cableado permanezca protegido en entornos donde el agua o la humedad son un problema. En esta sección, examinaremos cada tipo de material de conducto, destacando su vulnerabilidad al agua, sus ventajas y limitaciones, y las mejores prácticas para sellar cada tipo de conducto para evitar la infiltración de agua.

2.1 Conductos de PVC: durabilidad y limitaciones

Los conductos de cloruro de polivinilo (PVC) son uno de los materiales más utilizados para instalaciones eléctricas, especialmente en entornos húmedos y al aire libre. Son livianos, rentables y resistentes a diversos factores ambientales, incluida la humedad. Si bien los conductos de PVC ofrecen una excelente resistencia al agua, tienen algunas limitaciones, en particular en condiciones climáticas extremas, impactos y exposición prolongada a los rayos UV.

2.1.1 Durabilidad del conducto de PVC

- Resistencia al agua:Los conductos de PVC son excelentes para entornos húmedos, lo que los hace ideales para instalaciones subterráneas y áreas con mucha humedad. A diferencia de los conductos de metal, el PVC no se corroe ni se oxida, lo que garantiza la protección a largo plazo del cableado eléctrico incluso en las condiciones más húmedas o sumergidas.

- Resistencia química:El PVC es muy resistente a una variedad de sustancias químicas, lo que lo hace adecuado para entornos industriales donde el agua puede estar contaminada con contaminantes o sustancias químicas. Esta característica es particularmente beneficiosa en entornos como plantas de tratamiento de aguas residuales, entornos agrícolas u otras industrias donde la exposición a sustancias químicas es común.

- Resistencia al impacto:El PVC es duradero y puede soportar el estrés físico sin agrietarse ni romperse fácilmente. Esto lo convierte en una opción confiable tanto para aplicaciones residenciales como industriales, donde la protección contra fuerzas externas es esencial.

2.1.2 Sellado de conductos de PVC para evitar la infiltración de agua

- Sellado adecuado de las juntas:Para garantizar que el agua no ingrese al sistema de conductos, es fundamental sellar todas las juntas y accesorios con cemento solvente. Esto crea una unión permanente que evita las fugas de agua y garantiza que el sistema de conductos permanezca intacto a lo largo del tiempo.

- Juntas y juntas tóricas de caucho blando de PVC:Agregar juntas de goma o PVC blando y anillos tóricos en los puntos de entrada (como donde el conducto se conecta a los paneles eléctricos o cajas de conexiones) puede mejorar aún más la resistencia al agua. Estos sellos forman una barrera que evita que entre humedad y, al mismo tiempo, mantiene la integridad estructural del conducto.

2.2 Conductos metálicos (EMT, rígidos e IMC) y necesidades de sellado de agua

Los conductos metálicos, como los tubos metálicos eléctricos (EMT), los conductos metálicos rígidos (RMC) y los conductos metálicos intermedios (IMC), son conocidos por brindar una excelente protección mecánica. Si bien ofrecen una defensa sólida contra daños físicos, también presentan ciertas vulnerabilidades cuando se exponen a la humedad, lo que requiere métodos de sellado específicos para evitar la entrada de agua.

2.2.1 Vulnerabilidad de los conductos metálicos al agua

- Corrosión:Los conductos metálicos son propensos a oxidarse y corroerse cuando se exponen al agua, especialmente en ambientes húmedos. Los conductos EMT, al estar hechos de acero de paredes delgadas, son particularmente susceptibles a la corrosión, aunque los conductos RMC e IMC, a pesar de ser más gruesos, también pueden degradarse con el tiempo si no se sellan adecuadamente.

- Acumulación de agua:Si las juntas y los accesorios de los sistemas de conductos metálicos no están sellados de manera eficaz, el agua puede acumularse en su interior. Esta acumulación puede provocar cortocircuitos u oxidación del cableado dentro del conducto, lo que puede provocar posibles fallos del sistema o peligros eléctricos.

- Condensación:En áreas con fluctuaciones de temperatura significativas, se puede formar condensación dentro de los conductos metálicos. A medida que el aire se enfría, la humedad de la atmósfera se condensa dentro del conducto, lo que crea una oportunidad para que el agua se acumule y provoque daños tanto en el conducto como en su contenido.

2.2.2 Sellado de agua para conductos metálicos

- Conectores y accesorios estancos:Para evitar que entre agua en el sistema, es fundamental utilizar conectores, juntas y sellos herméticos. Estos componentes especialmente diseñados garantizan que todas las juntas y puntos de conexión estén completamente sellados, lo que protege el sistema eléctrico contra la entrada de agua.

- Sellador de roscas para conexiones roscadas:En el caso de los sistemas RMC e IMC, que cuentan con conexiones roscadas, es fundamental aplicar un sellador de roscas o cinta para crear un sello impermeable. El uso de un sellador de roscas de alta calidad diseñado para entornos húmedos ayuda a prevenir fugas y mantiene una conexión segura y hermética.

- Recubrimientos resistentes a la corrosión:En áreas con alta exposición a la humedad, se deben utilizar conductos galvanizados o de acero inoxidable para resistir la corrosión. La adición de revestimientos resistentes a la corrosión mejora la longevidad del conducto y garantiza que siga siendo duradero incluso en entornos difíciles.

- Conducto metálico recubierto de PVC:Para aplicaciones en entornos altamente corrosivos (como áreas costeras o instalaciones subterráneas), los conductos metálicos se pueden recubrir con PVC. Esto proporciona la protección estructural del metal, mientras que el revestimiento de PVC ofrece resistencia al agua adicional.

2.2.3 Consideraciones para diferentes tipos de conductos metálicos

- EMT (tubería metálica eléctrica):El EMT es liviano y fácil de instalar, pero tiene paredes delgadas, lo que lo hace más vulnerable a la corrosión en ambientes húmedos. Es importante utilizar accesorios herméticos y considerar recubrimientos protectores adicionales o EMT galvanizado para aplicaciones al aire libre.

- RMC (Conducto metálico rígido):El RMC ofrece mayor protección debido a sus paredes más gruesas. Sin embargo, aún requiere un sellado hermético en todas las juntas y el uso de revestimientos resistentes a la corrosión para mantener su integridad en condiciones de humedad.

- IMC (Conducto metálico intermedio):IMC es más fuerte que EMT y más resistente a la corrosión, pero aún así necesita estar adecuadamente sellado en todos los puntos de conexión para evitar la infiltración de agua.

2.3 Conductos de fibra de vidrio y su vulnerabilidad a la humedad

Los conductos de fibra de vidrio se utilizan cada vez más en entornos donde la resistencia a la humedad y la durabilidad son fundamentales. Conocidos por su resistencia y resistencia a la corrosión, los conductos de fibra de vidrio ofrecen una protección superior contra el agua en comparación con las opciones de PVC y metal. Sin embargo, como cualquier material, la fibra de vidrio no es totalmente inmune a los problemas relacionados con la humedad y requiere técnicas de sellado adecuadas para garantizar su eficacia.

2.3.1 Ventajas de los conductos de fibra de vidrio

- Resistencia a la corrosión:Uno de los principales beneficios de los conductos de fibra de vidrio es su resistencia a la corrosión. A diferencia de los conductos de metal, que pueden oxidarse cuando se exponen al agua, la fibra de vidrio no se ve afectada por la humedad, lo que la convierte en una opción ideal para instalaciones en entornos químicamente agresivos, zonas costeras u otras condiciones húmedas.

- Impermeable:La fibra de vidrio no absorbe agua, lo que garantiza que el conducto permanezca estructuralmente intacto incluso cuando esté expuesto a la humedad durante un tiempo prolongado. Su alta resistencia al agua lo convierte en una excelente opción para entornos en los que otros materiales podrían fallar debido a la exposición constante al agua o la humedad.

- Durabilidad:La fibra de vidrio es liviana y resistente, y ofrece durabilidad sin el peso pesado del metal. Puede soportar impactos físicos y es resistente al agrietamiento, lo que la convierte en una opción confiable para entornos donde los sistemas de conductos están sujetos a condiciones adversas o estrés físico.

2.3.2 Sellado de agua para conductos de fibra de vidrio

- Juntas de estanqueidad:Para evitar que el agua entre en las uniones y los puntos de entrada, es fundamental utilizar juntas de estanqueidad adecuadas. Las juntas de goma o silicona se utilizan habitualmente para crear una barrera impermeable que garantice que la humedad no se filtre en el sistema de conductos.

- Accesorios roscados:En el caso de los sistemas de conductos de fibra de vidrio que utilizan conexiones roscadas, es fundamental aplicar un sellador de roscas para evitar que el agua se filtre a través de las roscas. Un sellador de alta calidad ayudará a mantener un sello impermeable en los puntos de conexión, lo que evitará la entrada de humedad.

3. Elección del método de impermeabilización adecuado según la ubicación del conducto

La ubicación y la exposición de los sistemas de conductos eléctricos desempeñan un papel importante a la hora de determinar la solución de impermeabilización más eficaz. Ya sea que el conducto esté al aire libre, bajo tierra o en interiores, cada entorno presenta desafíos únicos para sellar y proteger los sistemas eléctricos del agua. En esta sección se describen los métodos de impermeabilización más adecuados adaptados a las ubicaciones específicas de los conductos y a los requisitos de cada situación.

3.1 Instalaciones al aire libre: garantizar la protección a largo plazo

Los sistemas de conductos eléctricos para exteriores están expuestos a diversos factores ambientales, como la lluvia, la nieve, los rayos ultravioleta y las temperaturas fluctuantes. La selección del método de impermeabilización adecuado garantiza que el conducto permanezca intacto, funcional y protegido de la infiltración de agua a lo largo del tiempo.

3.1.1 Desafíos de las instalaciones al aire libre

- Exposición a la lluvia y la humedad:La lluvia, la nieve y la humedad pueden infiltrarse en los sistemas de conductos si los sellos no son lo suficientemente fuertes para soportar la exposición constante a la humedad.

- Degradación por rayos ultravioleta:Los rayos ultravioleta (UV) pueden degradar ciertos materiales, en particular plásticos como el PVC. Esta degradación puede provocar fragilidad y grietas, lo que permite la entrada de agua.

- Temperaturas extremas:Los ambientes exteriores experimentan fluctuaciones de temperatura que hacen que los materiales se expandan y contraigan. Los sellos deben ser lo suficientemente flexibles y duraderos para soportar estos cambios.

3.1.2 Métodos de impermeabilización recomendados

- Cemento solvente u otro adhesivo (conducto de PVC/fibra de vidrio):El cemento solvente es muy eficaz para crear juntas impermeables para conductos de PVC que se utilizan en exteriores. Para una mayor protección, elija un cemento solvente apto para uso en exteriores con propiedades resistentes a los rayos UV. Una imprimación resistente a los rayos UV puede mejorar aún más la durabilidad de las juntas de PVC contra los daños del sol.

- Juntas de goma y juntas tóricas (conductos metálicos):En los sistemas de conductos metálicos, las juntas de goma y las juntas tóricas proporcionan sellos confiables y flexibles que permanecen intactos incluso en temperaturas extremas, lo que garantiza la protección contra la entrada de agua.

- Conectores estancos:Para las uniones entre conductos y cajas eléctricas se deben utilizar conectores estancos. Estos conectores tienen sellos incorporados para evitar que el agua ingrese a través de la interfaz, lo que garantiza la seguridad y funcionalidad del sistema.

3.2 Sistemas de conductos subterráneos: prevención de la entrada de agua

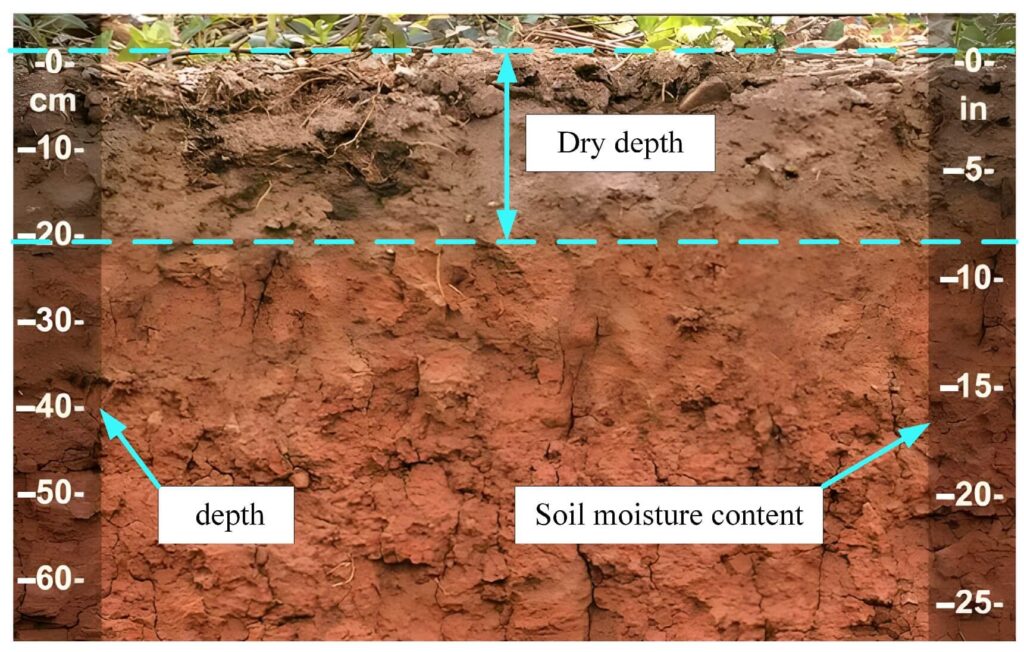

Conducto subterráneo Los sistemas de drenaje enfrentan el desafío de gestionar la infiltración de agua tanto desde el agua subterránea como desde el suelo circundante. El agua suele estar presente en cantidades variables debido a las fluctuaciones de los niveles freáticos o la humedad del suelo. Para la confiabilidad continua del cableado eléctrico, especialmente en áreas con alta humedad o propensas a inundaciones, es esencial una impermeabilización eficaz.

3.2.1 Desafíos de las instalaciones subterráneas

- Profundidad del conducto y presión del sueloCuanto más profundo se entierre el conducto, más presión ejercerá sobre él el suelo circundante. Esta mayor presión puede tensionar los sellos, lo que podría comprometer su eficacia. Para instalaciones a mayor profundidad o en áreas con alta presión del suelo, es recomendable utilizar conductos de paredes más gruesas, como los de PVC Schedule 80, que ofrecen mayor resistencia tanto a la presión como a posibles daños. Asegúrese de que los sellos y los accesorios estén clasificados para soportar la tensión adicional de la tierra circundante.

- Condiciones del suelo y contención de la humedad:El tipo de suelo desempeña un papel fundamental a la hora de determinar los métodos de impermeabilización necesarios para los conductos subterráneos. En suelos muy porosos o con gran capacidad de retención de agua, pueden ser necesarios revestimientos o envolturas protectoras adicionales para evitar la infiltración de agua. La contención de la humedad es esencial en estas condiciones para garantizar que el agua no entre en el conducto, especialmente en zonas propensas a inundaciones o con niveles elevados de agua subterránea.

- Exposición y monitoreo de aguas subterráneas:En áreas con niveles freáticos fluctuantes o inundaciones frecuentes, es fundamental controlar los niveles de humedad alrededor del conducto. La exposición prolongada al agua subterránea puede aumentar el riesgo de infiltración de agua. El uso de técnicas de sellado diseñadas para soportar la exposición constante a la humedad, como juntas y revestimientos especializados, ayudará a proteger la integridad del sistema de conductos a lo largo del tiempo.

3.2.2 Métodos de impermeabilización recomendados

- Cemento solvente con sellos reforzados (conducto de PVC):Para los conductos de PVC subterráneos, el cemento solvente es el método principal de sellado. Para garantizar la máxima protección, se pueden aplicar accesorios de PVC reforzado y compuestos de sellado como caucho butílico alrededor de las juntas para evitar la entrada de agua del suelo circundante o del agua subterránea.

- Juntas de goma (conductos metálicos):En el caso de los sistemas de conductos metálicos, las juntas de goma son esenciales para sellar las uniones roscadas. En el caso de conductos metálicos rígidos (RMC) o conductos metálicos intermedios (IMC), utilice juntas de goma de alta resistencia o arandelas de sellado diseñadas específicamente para uso subterráneo para brindar protección adicional contra la humedad.

- Cinta flexible resistente al agua:La cinta adhesiva impermeable se puede aplicar sobre puntos de acoplamiento u otras áreas donde se necesite un sellado adicional. Este método actúa como una solución complementaria para mejorar otros métodos de sellado, en particular para uso temporal o refuerzo adicional.

- Sellos estancos para cajas de conexiones: Utilice conectores herméticos y cajas de conexiones aptas para uso subterráneo. Estos proporcionan sellos seguros y resistentes a la humedad para mantener las conexiones eléctricas secas e intactas.

3.3 Aplicaciones en interiores: prevención de la condensación y la humedad

Aunque los sistemas de conductos interiores están menos expuestos a las condiciones climáticas externas, aún enfrentan el riesgo de infiltración de agua debido a la condensación, fugas de plomería o alta humedad. Evitar que el agua ingrese a las juntas de los conductos es crucial para proteger el cableado eléctrico y garantizar la confiabilidad del sistema.

3.3.1 Desafíos de las instalaciones en interiores

- Condensación:Las fluctuaciones de temperatura en áreas como sótanos, espacios de acceso o áticos pueden provocar la formación de condensación en las superficies interiores del conducto. Con el tiempo, esto puede provocar la acumulación de humedad dentro del conducto.

- Fugas de plomería:En los edificios con sistemas de plomería que pasan cerca de conductos eléctricos, las fugas de plomería pueden provocar que el agua se filtre en los conductos, lo que supone un riesgo importante de cortocircuito o corrosión.

- Alta humedad:Las áreas con una humedad constantemente alta, como cocinas, baños o entornos industriales, pueden permitir que la humedad se acumule dentro del conducto, lo que podría causar problemas eléctricos.

3.3.2 Métodos de impermeabilización recomendados

- Barreras de condensación (conductos de PVC y metálicos):La instalación de barreras contra la condensación a lo largo del sistema de conductos puede ayudar a prevenir la acumulación de agua. Esto es particularmente eficaz en áreas donde la temperatura dentro y fuera del conducto difiere, lo que genera condensación.

- Conectores estancos (para cajas de interior):Se deben utilizar conectores herméticos con juntas de goma o juntas tóricas en los lugares donde el conducto ingresa a las cajas de conexiones o a los gabinetes. Estos conectores ayudan a garantizar que no se filtre humedad a través de pequeños espacios, especialmente debido a fugas de plomería o condensación.

- Sellador para juntas y accesorios:Se pueden aplicar selladores flexibles, como juntas de silicona o caucho, alrededor de las uniones y accesorios de los conductos para evitar la infiltración de humedad. El sellador de silicona es especialmente útil para aplicaciones en interiores, ya que sigue siendo duradero y flexible, incluso con pequeños cambios en el conducto debido a los cambios de temperatura.

- Recubrimientos aislantes:En las zonas propensas a la condensación, la aplicación de revestimientos o envolturas aislantes alrededor del conducto puede ayudar a regular la temperatura del sistema. Esto evita el enfriamiento del aire húmedo dentro del conducto, lo que puede provocar condensación.

4. Guía paso a paso para sellar conductos eléctricos y evitar que entre agua

Sellar los conductos eléctricos para evitar la entrada de agua es esencial para garantizar la seguridad y la longevidad de los sistemas eléctricos, especialmente en entornos exteriores, subterráneos o con mucha humedad. Esta guía paso a paso le mostrará el proceso de sellar conductos de manera eficaz, evitar la entrada de agua y proteger los sistemas eléctricos de los daños causados por el agua.

Paso 1: Elija el método de impermeabilización adecuado

Antes de comenzar el proceso de sellado, evalúe el tipo de conducto, su ubicación y las condiciones ambientales. Elija un método de impermeabilización que coincida con el material del conducto y los riesgos específicos de exposición al agua. Por ejemplo, los conductos de PVC utilizan cemento solvente o sellador de silicona para las juntas y los accesorios.

Paso 2: Prepare el área y reúna los materiales necesarios

La preparación es fundamental para garantizar un proceso de sellado exitoso. Antes de sellar el conducto, reúna todos los materiales y herramientas que necesitará para el trabajo. También debe asegurarse de que el área de instalación esté limpia y seca para garantizar una adhesión adecuada.

Materiales que necesitarás:

Productos impermeabilizantes: Cemento solvente, sellador de silicona, juntas de goma, cinta impermeable o sellador de caucho butílico (dependiendo del método elegido).

- Productos de limpieza:Trapos, alcohol isopropílico (para limpiar superficies) y un cepillo de alambre (para conductos metálicos).

- Herramientas de sellado:Pistola de calafateo (para sellador de silicona), cepillo (para cemento solvente) y guantes.

- Equipo de protección individual (EPI):Guantes de seguridad, gafas de seguridad y botas de trabajo.

Preparación:

- Limpiar el conducto: Asegúrese de que las superficies que se van a sellar estén limpias y libres de suciedad, aceite o humedad. Utilice alcohol isopropílico y un trapo limpio para conductos de PVC y fibra de vidrio. Para conductos de metal, utilice un cepillo de alambre para eliminar el óxido y los residuos.

- Compruebe si hay grietas o daños: Inspeccione el conducto para detectar grietas o daños visibles que puedan necesitar reparación antes de sellarlo. Las grietas deben repararse con métodos adecuados, como resina epoxi o un adhesivo especializado.

Paso 3: Aplicar material impermeabilizante

El siguiente paso es aplicar el producto impermeabilizante adecuado. El método de aplicación variará según el tipo de material utilizado para el conducto y el producto impermeabilizante seleccionado. Por ejemplo,

Para conductos de PVC:

- Aplicar cemento solvente:Use un pincel o aplicador para aplicar una capa fina de cemento solvente tanto en el interior del accesorio como en el exterior del conducto. Asegúrese de que la cobertura sea uniforme.

- Unir el conducto y el accesorio:Conectar rápidamente el conducto al conector y girarlo ligeramente para garantizar una distribución uniforme del cemento. Mantener durante unos segundos para garantizar una adhesión adecuada.

- Limpiar el exceso de cemento:Limpie el exceso de cemento con un trapo limpio para evitar residuos que puedan interferir con el sello.

Para conductos metálicos (EMT, rígidos, IMC):

- Utilice juntas de goma o juntas tóricas:Coloque juntas de goma o anillos tóricos en el conector o acoplamiento antes de unir las piezas del conducto.

- Aplicar sellador de caucho butílico:Para entornos de alta presión, aplique una capa de sellador de caucho butílico alrededor del accesorio o conector antes de unirlo.

- Apretar la conexión:Apriete firmemente la conexión, asegurándose de que la junta de goma o el sellador se comprima para formar un sello hermético.

Para conductos de fibra de vidrio:

- Aplicar sellador de silicona:Aplique una gota de sellador de silicona alrededor de los bordes de los accesorios y las juntas de los conductos. Utilice una pistola de calafateo para una aplicación precisa.

- Mantenga presionados los accesorios:Presione los accesorios firmemente en su lugar, asegurándose de que el sellador de silicona forme una unión uniforme.

- Alise el sellador:Use un dedo o una herramienta húmeda para alisar el sellador de silicona y garantizar un acabado uniforme y hermético.

Paso 4: Instalar conectores o cajas herméticas

En el caso de las cajas de conexiones u otros puntos críticos donde los conductos se unen a las cajas eléctricas, los conectores herméticos son esenciales. Estos conectores cuentan con juntas preinstaladas que crean un sello resistente al agua entre el conducto y la caja.

- Colocar conectores estancos: Fije el conector hermético a la caja o punto de unión. Asegúrese de que la junta del conector quede correctamente alineada para formar un sello hermético.

- Apretar firmemente:Utilice una llave para apretar el conector sin apretar demasiado, ya que podría dañar la junta.

- Pruebe el sello:Después de la instalación, inspeccione la conexión para asegurarse de que el sello esté ajustado y correctamente alineado.

Paso 5: Deje que se cure el tiempo adecuado

Una vez aplicados los materiales impermeabilizantes, es importante dejar que se sequen o se endurezcan durante el tiempo adecuado antes de exponer el conducto al agua o la humedad. El tiempo de curado dependerá del tipo de material impermeabilizante utilizado.

- Cemento solvente:Normalmente se cura en aproximadamente 15 minutos a 1 hora, pero su resistencia completa se alcanza después de 24 horas.

- Sellador de silicona:Por lo general, tarda 24 horas en curarse por completo. Sin embargo, puede volverse impermeable en pocas horas.

- Juntas de goma:No se necesita tiempo de curado, pero deje tiempo para que la presión comprima la junta adecuadamente.

- Sellador de caucho butílico:Cura en aproximadamente 24 horas.

Paso 6: Pruebe el sello impermeable

Una vez que el sellador se haya curado por completo, es importante comprobar la integridad del sello. Este paso garantiza que el proceso de sellado haya sido exitoso y que no ingrese agua al sistema de conductos.

- Inspección visual:Inspeccione las juntas y los accesorios sellados para asegurarse de que el sellador o las juntas estén colocados correctamente. Busque espacios, grietas o una cobertura desigual.

- Prueba de agua: Realice una prueba de agua rociando o aplicando agua en las áreas selladas. Observe si hay signos de fugas. Si hay fugas de agua, vuelva a aplicar el sellador o verifique que las juntas no estén instaladas correctamente.

- Prueba de presión (para aplicaciones subterráneas):En aplicaciones subterráneas, considere la posibilidad de utilizar una prueba de presión para simular las condiciones a las que se enfrentará el conducto. Si hay alguna fuga bajo presión, es necesario volver a aplicar o reforzar el sello.

Paso 7: Mantenimiento e inspección regulares

Revise periódicamente los sistemas de conductos sellados, especialmente en áreas con exposición frecuente a la humedad, como sótanos, instalaciones al aire libre o subterráneas.

Con el tiempo, el sellador y las juntas pueden degradarse debido al desgaste y la exposición a los elementos. Vuelva a aplicar el sellador o reemplace las juntas si es necesario. Reemplace las secciones dañadas del conducto de inmediato.

5. Conclusión

Sellar los conductos eléctricos para que no entre agua es un aspecto esencial para garantizar la seguridad, la funcionalidad y la longevidad de los sistemas eléctricos. Si utiliza los materiales, selladores y técnicas adecuados adaptados a los tipos de conductos y las condiciones ambientales específicas, podrá proteger eficazmente su infraestructura eléctrica contra daños causados por el agua. Ya sea que trabaje con conductos de PVC, metal o fibra de vidrio, la preparación, la aplicación y el mantenimiento continuo adecuados son fundamentales para crear una barrera impermeable confiable y duradera.

Desde la selección de selladores adecuados hasta el cumplimiento de las normas de la industria y la realización de inspecciones periódicas, estas prácticas recomendadas le ayudarán a evitar reparaciones costosas, mejorar la seguridad y prolongar la vida útil de sus sistemas eléctricos. Si sigue los pasos que se describen en esta guía, se asegurará de que sus sistemas de conductos permanezcan libres de la entrada de agua, incluso en las condiciones más duras. El sellado de agua no solo sirve para prevenir fugas, sino para proteger su inversión, garantizar el cumplimiento de las normas y mantener la integridad de sus instalaciones eléctricas durante los próximos años.

6. Conductos y accesorios de PVC de alta calidad con excelente impermeabilidad.

Tubo C es un fabricante y proveedor confiable de productos de alta calidad. Conductos de PVC y accesorios, ofreciendo soluciones diseñadas para proteger los sistemas eléctricos de la exposición al agua. Los conductos de PVC son naturalmente resistentes a la corrosión y la humedad, lo que los hace ideales para instalaciones subterráneas y entornos propensos a condiciones húmedas.

Ctube ofrece una amplia gama de productos, incluidos Anexo 40, Anexo 80, y Conductos de PVC de la serie DB, es perfecto tanto para aplicaciones residenciales como comerciales, ya que proporciona una solución confiable y rentable para evitar la entrada de agua. También ofrecemos accesorios para conductos como caja adaptable impermeable y caja de conexiones con diseño especial.

Si tiene requisitos de proyectos, comuníquese con nosotros.

Gracias por leer y buena suerte con tus proyectos.

Preguntas frecuentes

1. ¿Se pueden utilizar conductos de PVC en entornos húmedos?

Sí, los conductos de PVC son naturalmente resistentes a la humedad y la corrosión, lo que los hace adecuados para instalaciones exteriores y subterráneas. Sin embargo, es importante sellar adecuadamente las conexiones con cemento solvente o silicona para garantizar un sistema hermético.

2. ¿Cuál es la diferencia entre los conductos de PVC y de fibra de vidrio para la resistencia al agua?

Si bien los conductos de PVC y fibra de vidrio son resistentes al agua, la fibra de vidrio ofrece una protección superior contra el agua a alta presión, los productos químicos agresivos y la exposición a los rayos UV. El PVC es más rentable y suficiente para la mayoría de las aplicaciones residenciales y comerciales, pero la fibra de vidrio es la preferida en condiciones extremas.

3. ¿Es necesario sellar todos los accesorios de los conductos?

Sí, es fundamental sellar todos los accesorios de los conductos, incluidos los codos, los acoplamientos y las cajas de conexiones, especialmente en instalaciones exteriores o subterráneas. Cualquier espacio o conexión sin sellar puede permitir que el agua se filtre en el conducto.