1. Introducción

En obras, hemos visto conductos corrugados negros y asumido que eran de PVC, solo para descubrir después que eran de HDPE. La confusión es comprensible. Algunos conductos de HDPE y conductos flexibles de PVC pueden tener exteriores corrugados similares.

Pero si observas más de cerca, verás que las diferencias son más profundas. Están hechos de materiales diferentes, cumplen con diferentes estándares de rendimiento y cumplen distintas funciones en un sistema eléctrico.

En este artículo, aclararemos la confusión comparando los conductos de HDPE y los conductos de PVC, no solo por su apariencia, sino por las diferencias detrás de ellos.

Al comprender las diferencias entre los conductos de PVC y los conductos de HDPE, los ingenieros, contratistas o profesionales de adquisiciones estarán mejor preparados para tomar la decisión correcta para sus proyectos.

2. Diferencias estructurales entre conductos de HDPE y PVC

Si bien los conductos de HDPE y PVC pueden parecer similares a primera vista, especialmente cuando ambos vienen en forma corrugada, las diferencias estructurales entre ellos son significativas e impactan directamente en cómo se utilizan en el campo.

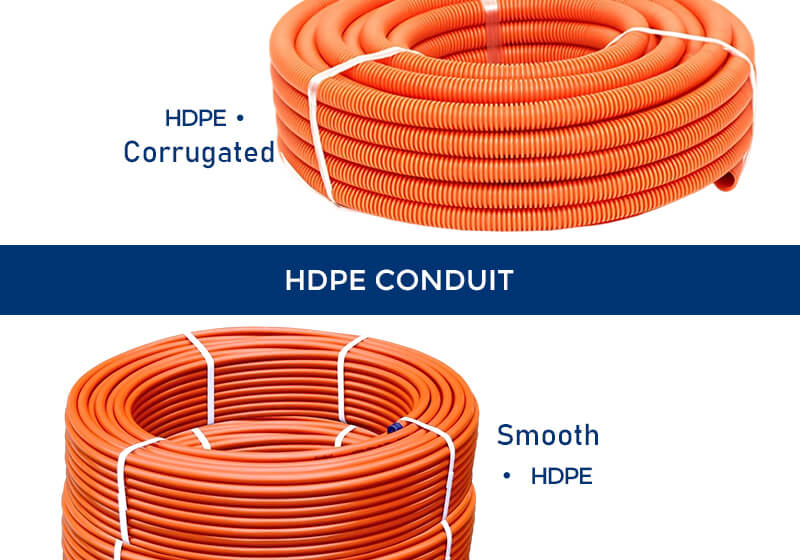

Superficie exterior: lisa vs. corrugada

Los conductos de HDPE están disponibles en diseños de pared lisa y corrugada.

El tipo de pared lisa es más común en instalaciones de telecomunicaciones o servicios públicos donde tender cables a lo largo de largas distancias requiere una fricción mínima.

El HDPE corrugado, por otro lado, ofrece una mayor flexibilidad, especialmente para instalaciones sin zanja o curvas.

Los conductos de PVC también vienen en diferentes formas.

El conducto de PVC rígido tiene una pared lisa y sólida, ofreciendo resistencia estructural y protección en entornos expuestos o empotrados.

Para aplicaciones flexibles, ENT (tubos eléctricos no metálicos) es un tipo de PVC corrugado, a menudo azul, gris o naranja, utilizado principalmente para instalaciones en paredes o losas de edificios.

📦 Longitud de la bobina y forma de entrega

Los conductos de HDPE generalmente se suministran en bobinas largas, a veces de cientos de metros por rollo, lo que reduce significativamente la necesidad de uniones y acoplamientos en tramos largos.

Los conductos de PVC, especialmente los tipos rígidos, generalmente se suministran en longitudes rectas estándar (por ejemplo, 10 pies o 3 m), mientras que el ENT a menudo se enrolla en secciones más cortas adecuadas para aplicaciones eléctricas en interiores.

🎨 Opciones de tamaño y color

El conducto de HDPE generalmente está disponible en negro, naranja o rojo (para comunicaciones y energía), con diámetros estándar desde 1/2″ hasta 6″ o más.

El diámetro del conducto de PVC varía de ½" a 8" o más. Los tipos rígidos suelen ser grises (certificados por UL), mientras que los de PVC pueden ser azules, grises o naranjas, según la región o la aplicación.

3. Comprensión del espesor y dimensionamiento de las paredes en conductos de HDPE y PVC

Al comparar conductos de HDPE y PVC, el espesor de la pared y los métodos de dimensionamiento pueden ser una fuente de confusión, especialmente porque ambos materiales pueden estar listados bajo UL 651A o UL 651 y pueden compartir apariencias externas similares.

Pero detrás de esa superficie hay sistemas de clasificación y reglas estructurales muy diferentes.

A continuación haremos una introducción detallada.

📌Según la norma UL 651A, los conductos de HDPE se clasifican en varias categorías, siendo EPEC, EPEC-A y SCH 40, 80 las más comunes.

El conducto EPEC (conducto de polietileno revestido) está diseñado específicamente para su revestimiento en hormigón. Este tipo de conducto sigue un dimensionamiento SDR fijo (como SDR 9, 11 o 13,5), donde un SDR más bajo implica paredes más gruesas y mayor resistencia.

“A” probablemente denota una característica dimensional o de rendimiento específica dentro de la familia de conductos EPEC.

También se pueden mencionar otras normas, como la publicación de normas NEMA TC 7-2021 Conducto eléctrico de polietileno recto y enrollable de pared sólida, EPEC-40, EPEC-80, EPEC-15.5, EPEC-17.

“"Schedule" es un sistema estándar de dimensionamiento de tuberías que define el espesor de pared en relación con el diámetro nominal de la tubería. Se asocia más comúnmente con los conductos de PVC, pero los conductos de HDPE también pueden fabricarse según las dimensiones de Schedule si se someten a las pruebas correspondientes.

En UL 651 se mencionan los conductos de PVC rígidos SCH 40, SCH 80, tipo EB y A.

También existen tipos DB en otros estándares.

Analicemos con más detalle el conducto de 1/2 pulgada, uno de los tamaños más comunes en instalaciones eléctricas. Compararemos el espesor de pared entre los conductos de PVC y HDPE, tanto para cédula 40 como para cédula 80.

📏 Para los conductos de PVC, el espesor mínimo de pared es de 0,109 pulgadas para Schedule 40, y aumenta a 0,147 pulgadas para Schedule 80. La pared más gruesa en Schedule 80 le da más resistencia y protección, especialmente para aplicaciones subterráneas o de servicio pesado.

El conducto de HDPE, por otro lado, es más flexible. Con 1/2 pulgada, tiene el mismo espesor de pared mínimo que el PVC: 0,109 pulgadas para cédula 40 y 0,147 pulgadas para cédula 80. Sin embargo, el HDPE también tiene un espesor de pared máximo, que llega hasta 0,129 pulgadas (cédula 40) y 0,167 pulgadas (cédula 80).

🧱 Pero la diferencia es que el PVC es un material rígido, por lo que mantiene bien su forma. Es ideal cuando se necesitan tramos rectos y resistentes, como en edificios donde el conducto está expuesto o en lugares donde no se moverá mucho después de la instalación.

🔍 Centrémonos en el tamaño de conducto de 1/2 pulgada (16 mm), un tamaño común en diferentes tipos de conductos. Compararemos ENT (tubería eléctrica no metálica) y HDPE cédula 40; ambos son flexibles, pero cumplen funciones diferentes.

En cuanto a tamaño, son sorprendentemente similares. El ENT tiene un diámetro exterior de entre 0,832 y 0,848 pulgadas, y un diámetro interior de entre 0,574 y 0,630 pulgadas. El HDPE Cédula 40 tiene el mismo diámetro exterior, pero su espesor de pared varía entre 0,109 y 0,129 pulgadas, dejando un espacio interior similar según su fabricación.

🧱 ENT es ligero y fácil de usar. Se puede doblar a mano sin calor ni herramientas, lo que lo convierte en el material ideal para instalaciones en interiores, especialmente en paredes, techos y otros espacios secos.

🚫 Pero el ENT no está diseñado para entornos difíciles. No está diseñado para uso subterráneo, a menos que esté dentro de otro conducto protector. No soporta bien los impactos, la presión ni la humedad.

🌧️ El HDPE Cédula 40, por otro lado, es robusto. Es resistente al agua y a los impactos, y puede instalarse directamente bajo tierra. Esto lo hace ideal para tendidos exteriores o enterrados, especialmente para el tendido de cables de larga distancia en redes de telecomunicaciones o eléctricas.

La instalación también es diferente. El ENT suele cortarse con una herramienta manual y encajarse en los accesorios. El HDPE suele requerir soldadura por fusión o accesorios de compresión, y a veces se entrega en rollos largos para reducir el número de uniones.

En cuanto a flexibilidad, ambos son flexibles, pero de forma diferente. El ENT se dobla fácilmente con la mano en espacios reducidos. El HDPE se dobla más gradualmente y resiste las torceduras, lo que lo hace ideal para barridos de gran radio.

4. Conducto de PVC vs. Conducto de HDPE: Resistencia y durabilidad

A primera vista, los conductos de HDPE y PVC pueden parecer similares, especialmente cuando ambos vienen en formas corrugadas o con paredes lisas.

Pero debajo de la superficie, están hechos de materiales fundamentalmente diferentes con comportamientos mecánicos distintos.

Es por eso que UL 651 y UL 1653 (PVC) y UL 651A (HDPE) adoptan enfoques muy diferentes cuando se trata de pruebas de rendimiento.

Estas normas tienen como objetivo garantizar la seguridad y confiabilidad de los conductos, pero los elementos de prueba, las condiciones y los criterios se adaptan a la naturaleza física de cada material.

Pruebas de rendimiento clave: Conducto de PVC (UL 651)

| Categoría de prueba | Objetivo |

|---|---|

| Resistencia a la tracción | Verifica la integridad del material durante la fabricación. |

| Absorción de agua | Garantiza la resistencia del aislamiento y el rendimiento a largo plazo. |

| Manejo a baja temperatura | Simula una instalación en clima frío. |

| Resistencia al impacto | Prueba de caída en condiciones bajo cero (−18 °C) |

| Deflexión bajo carga | Mide la deformación bajo presión a largo plazo. |

| Resistencia al aplastamiento | Evalúa la durabilidad bajo instalaciones enterradas o comprimidas |

| Resistencia a las llamas | Prueba de llama vertical UL94 (se requiere V-0) |

| Resistencia a los productos químicos | Exposición a aceite, disolventes, etc. |

| Resistencia a la luz solar | Para conductos aptos para exteriores |

| Permanencia de la impresión | Verifica marcas de identificación duraderas |

Las pruebas de conductos de PVC enfatizan la rigidez, la estabilidad dimensional y la resistencia ambiental, especialmente para los tipos Schedule 40 y 80.

Pruebas de rendimiento clave: Conducto de HDPE (UL 651A)

| Categoría de prueba | Objetivo |

|---|---|

| Resistencia al impacto | Prueba de caída a -32 °C, más severa que los requisitos del PVC |

| Resistencia a la tracción | Necesario para el rendimiento de las juntas y del material. |

| Resistencia a la deflexión | Mide la fluencia o deformación a largo plazo |

| Identificación de compuestos | Garantiza la trazabilidad del material y la calidad del lote. |

| Rectitud | Confirma la facilidad de instalación para tiradas largas |

La norma UL 651A se centra en la flexibilidad del HDPE. A diferencia del PVC, el conducto de HDPE se puede enrollar y se utiliza en tramos más largos, por lo que la norma enfatiza la resistencia al impacto en condiciones de frío extremo, la integridad de las uniones y la flexibilidad del material bajo presión.

🧰Comprensión de la prueba de otorrinolaringología según la norma UL 1653

ENT se rige por la norma UL 1653, que establece requisitos de prueba específicamente para su forma liviana y flexible y las condiciones de instalación previstas.

Pruebas de rendimiento clave para otorrinolaringología (UL 1653)

| Categoría de prueba | Objetivo |

|---|---|

| Resistencia al impacto y a la flexión en frío | Garantiza que los tubos no se agrieten durante la manipulación o el vertido de losas en frío. |

| Resistencia a las llamas (vertical/FT4) | Verifica el comportamiento del fuego en espacios verticales o bandejas de cables. |

| Montantes de pared pasantes | Garantiza que los tubos no se deformen ni se rompan durante la instalación inicial. |

| Conjunto de conexión de disolvente | Comprueba la resistencia de la unión con accesorios específicos para otorrinolaringología |

| Resistencia a la deflexión | Evalúa la capacidad de mantener el juego interno bajo carga |

| Durabilidad de la impresión | Garantiza que la identificación permanezca legible a lo largo del tiempo |

5. Aplicaciones para conductos de PVC, conductos de HDPE y ENT

Existen diferentes tipos de conductos por una razón. Ya sea que se instale cableado en un edificio de gran altura, se entierren cables en un campo abierto o se empotren en concreto, la elección correcta del conducto depende del entorno de la obra y de los requisitos del proyecto.

En esta sección se detalla dónde se utilizan con mayor frecuencia los conductos de PVC, HDPE y ENT, y por qué.

Conducto rígido de PVC: confiable, duradero y versátil

Ideal para: Instalaciones eléctricas estructurales, tanto sobre como bajo tierra.

Edificios comerciales y residenciales

Salas de equipos, armarios eléctricos

Bancos de conductos subterráneos (con o sin revestimiento)

Áreas que requieren protección de alta resistencia o conductos con clasificación programada

Alta resistencia al aplastamiento y al impacto (especialmente Schedule 80)

Excelente aislamiento eléctrico

Resistente al fuego y a la corrosión.

Compatible con accesorios y cajas estándar.

Rentable y fácil de instalar con soldadura con solvente.

El PVC es el conducto ideal para los contratistas que necesitan una solución fuerte y rígida que cumpla con los códigos de construcción y resista el estrés físico.

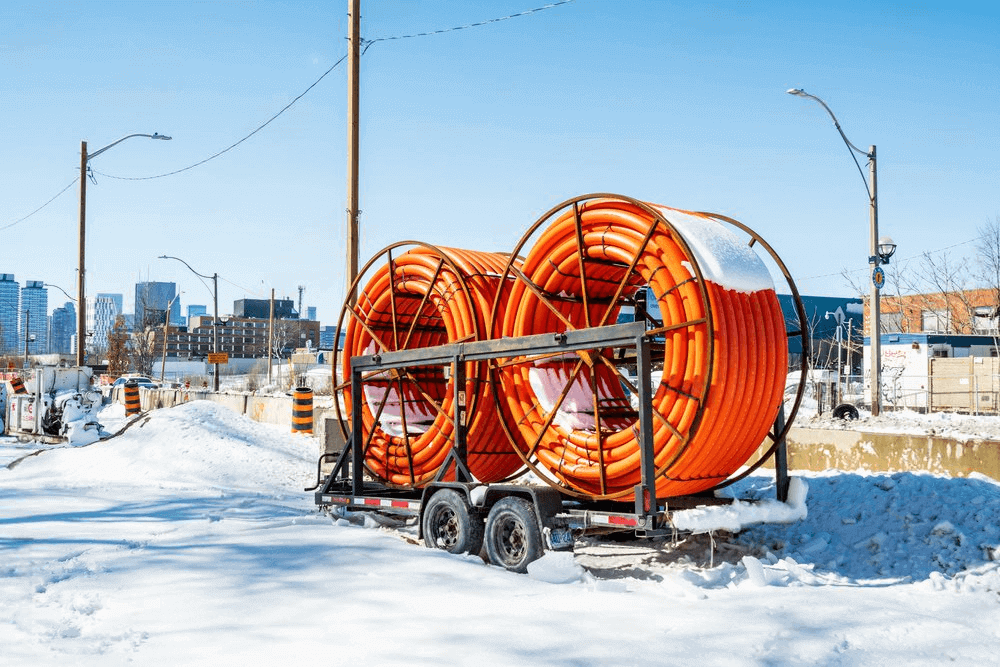

Conducto de HDPE: flexible, de larga duración y diseñado para entornos hostiles

Ideal para: aplicaciones de perforación subterránea, al aire libre y direccional.

Aplicaciones

Distribución de servicios públicos (electricidad, telecomunicaciones, fibra)

recorridos subterráneos de larga distancia

Enterramiento directo o encapsulamiento en hormigón

Perforación direccional horizontal (HDD) o arado

¿Por qué elegir conductos de HDPE?

Flexible y enrollable: disponible en longitudes de carrete largas

Menos juntas = instalaciones más rápidas con menos puntos de fuga

Resiste movimientos del suelo y temperaturas extremas.

Ligero y fácil de transportar.

Alta resistencia a los productos químicos y a la corrosión.

El conducto de HDPE es ideal para proyectos de infraestructura donde la flexibilidad, los recorridos largos y la adaptabilidad al terreno importan más que la rigidez.

Conducto ENT: Ligero e ideal para trabajos en losas de hormigón

Ideal para: aplicaciones de losas y paredes interiores donde la velocidad y la flexibilidad son clave

Aplicaciones

Losas de hormigón colado in situ (sistemas precableados)

Paredes y techos en edificios comerciales o residenciales

Áreas que requieren una instalación rápida con un mínimo de mano de obra

Circuitos de baja tensión o de iluminación en la construcción de losas

¿Por qué elegir ENT?

Extremadamente ligero y fácil de doblar.

Se puede instalar rápidamente, a menudo preensamblado

A menudo incluye cajas y accesorios integrados.

✅ Siempre adapte su tipo de conducto a las exigencias del proyecto; no elija basándose únicamente en la apariencia. Conocer el rendimiento de cada uno en situaciones reales ayuda a garantizar la seguridad, el cumplimiento normativo y la eficiencia.

6. Conclusión

Los conductos de HDPE, los conductos de PVC y los conductos ENT a veces pueden parecer similares, especialmente cuando están enrollados o corrugados, pero como hemos visto a lo largo de este artículo, sus diferencias son mucho más profundas.

Desde el diseño estructural y el espesor de la pared hasta las pruebas de rendimiento y el comportamiento en el mundo real, cada tipo de conducto sigue un conjunto único de características de material y estándares UL.

✅ Al comprender estas distinciones y los estándares detrás de ellas, los ingenieros, contratistas y equipos de adquisiciones pueden tomar decisiones informadas y confiables al seleccionar sistemas de conductos.

Ya sea que su prioridad sea la resistencia, la flexibilidad, la facilidad de instalación o el cumplimiento, hay un conducto que se adapta a sus necesidades, y elegir el correcto puede ahorrar tiempo, reducir riesgos y mejorar el rendimiento a largo plazo.

En Tubo C, Nos especializamos en la fabricación de sistemas de conductos de PVC de alta calidad para una amplia gama de aplicaciones eléctricas. Con líneas de producción avanzadas, UL, CSA, y AS/NZS 2053 y CEICon productos certificados y una cartera completa de accesorios, ayudamos a ingenieros y contratistas a construir infraestructuras eléctricas más seguras e inteligentes, desde edificios residenciales hasta proyectos a gran escala.

Ya sea que necesites conducto rígido para uso estructural, conducto flexible Para tendidos de cables o soluciones de instalación rápida para losas y paredes, Ctube ofrece confiabilidad, cumplimiento e innovación en cada producto.

¡Gracias por leer! Esperamos que esta publicación te sea útil. ¡Te deseamos éxito en tu proyecto!