Tabla de contenido

Palanca1. Introducción

Los conductos eléctricos desempeñan un papel fundamental en la protección de los sistemas de cableado dentro de los edificios y la infraestructura. Elegir el tipo de conducto adecuado es crucial para garantizar la seguridad, la durabilidad y el cumplimiento de las normas de una instalación eléctrica. Entre los distintos tipos de conductos disponibles, los conductos EMT (tubos metálicos eléctricos) y los conductos rígidos son dos de los más utilizados. Ambos sirven para proteger el cableado eléctrico, pero difieren significativamente en términos de material, resistencia, durabilidad, costo e idoneidad para diferentes entornos.

En este artículo se analizarán en profundidad las diferencias clave entre los conductos EMT y los conductos rígidos, y se explorarán sus aplicaciones, el cumplimiento de las normas de la industria y los requisitos de protección contra la corrosión. Al comprender estos factores, los electricistas, contratistas e ingenieros pueden tomar decisiones informadas al seleccionar el tipo de conducto adecuado para sus proyectos.

2. Comprensión del conducto EMT

2.1 ¿Qué es el conducto EMT?

Tubos metálicos eléctricos (EMT) es una pared delgada sin rosca Canalización de sección circular diseñada para la protección física y el tendido de conductores y cables. La EMT generalmente está hecha de acero (ferroso) con recubrimientos protectores o aluminio (no ferroso).

2.2 ¿Cuál es la característica del conducto EMT?

2.2.1 Rango de temperatura

El EMT está diseñado para soportar un rango de temperatura de aproximadamente -10 °C a 60 °C (14 °F a 140 °F), algunos dentro de un rango de temperatura de -30 °C a 60 °C (-22 °F a 140 °F). Esto puede variar según las materias primas utilizadas, así que asegúrese de consultar con su proveedor. Este rango cubre la mayoría de las condiciones estándar en interiores y exteriores moderadas.

Sin embargo, es posible que el EMT no funcione bien en temperaturas extremas más allá de este rango. Para entornos con temperaturas más altas o más bajas, podrían ser necesarias consideraciones especiales o materiales de conducto alternativos.

2.2.2 Resistencia a la compresión

Por lo general, el EMT ofrece una buena resistencia a las fuerzas de compresión debido a su construcción de acero, pero no es tan robusto como el conducto metálico rígido (RMC) o el conducto metálico intermedio (IMC). El estándar de resistencia a la compresión no está definido explícitamente para el EMT en muchos códigos, pero se espera que resista las tensiones mecánicas normales que se producen durante la instalación y el uso. Para requisitos de compresión más rigurosos, el RMC o el IMC pueden ser más apropiados.

2.2.3 Condiciones de combustión

El aluminio, al igual que el acero, es un material no combustible en forma de conducto metálico rígido extruido o EMT. El aluminio se derrite cuando la temperatura supera el punto de fusión, no se quema. Este punto de fusión está en el rango de 1100-1220 °F (600-660 °C). A estas temperaturas, se puede ver que la superficie de aluminio se derrite, pero no se quema. Dado que los códigos de construcción consideran que los EMT son incombustibles, no tienen clasificación de resistencia al fuego. Sin embargo, es importante tener en cuenta que, si bien los EMT en sí no son inflamables, pueden verse afectados por el calor extremo. A altas temperaturas, los EMT pueden perder su integridad estructural y potencialmente deformarse o deformarse. En situaciones de incendio, los EMT pueden conducir el calor, lo que podría afectar el cableado y los componentes cercanos.

2.2.4 Tolerancia a los rayos UV

El EMT generalmente está recubierto con una capa protectora para resistir la corrosión, pero no está diseñado para una alta resistencia a los rayos UV. La exposición prolongada a los rayos ultravioleta (UV) puede provocar el deterioro del recubrimiento, lo que puede afectar las propiedades protectoras del conducto. Para instalaciones expuestas a la luz solar directa o a condiciones exteriores adversas, puede ser necesario utilizar recubrimientos resistentes a los rayos UV o materiales alternativos para conductos, como PVC o conductos de metal con tratamiento especial.

3. ¿Qué tamaños y estándares de color tienen los conductos EMT?

3.1 Tamaños de tubos metálicos eléctricos

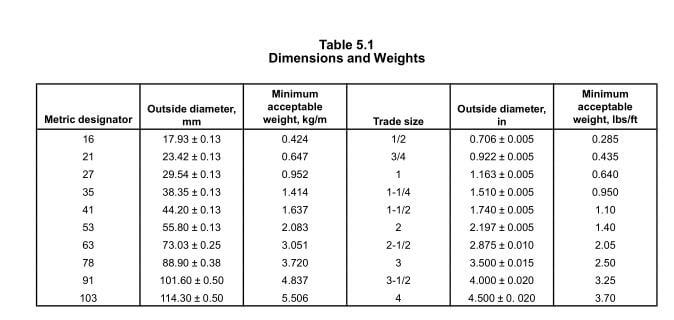

El diámetro exterior y el peso mínimo de los tubos metálicos eléctricos terminados deberán ser los indicados en la Tabla 5.1. La longitud estándar de los tubos metálicos eléctricos deberá ser de 3,05 m (10 pies) ±6 mm (±1/4 pulg.).

3.2 ¿Cuáles son los estándares de color de EMT?

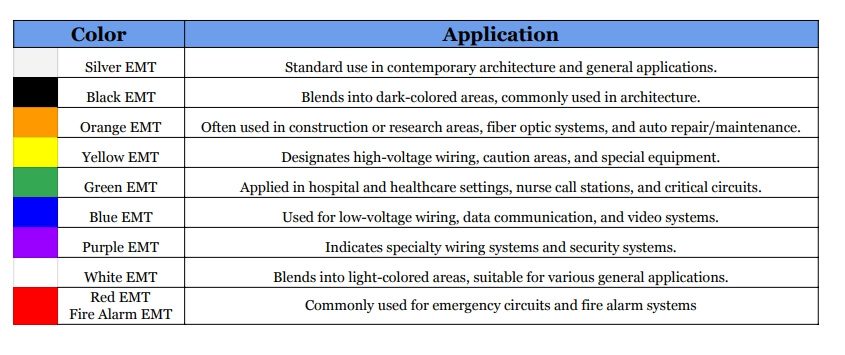

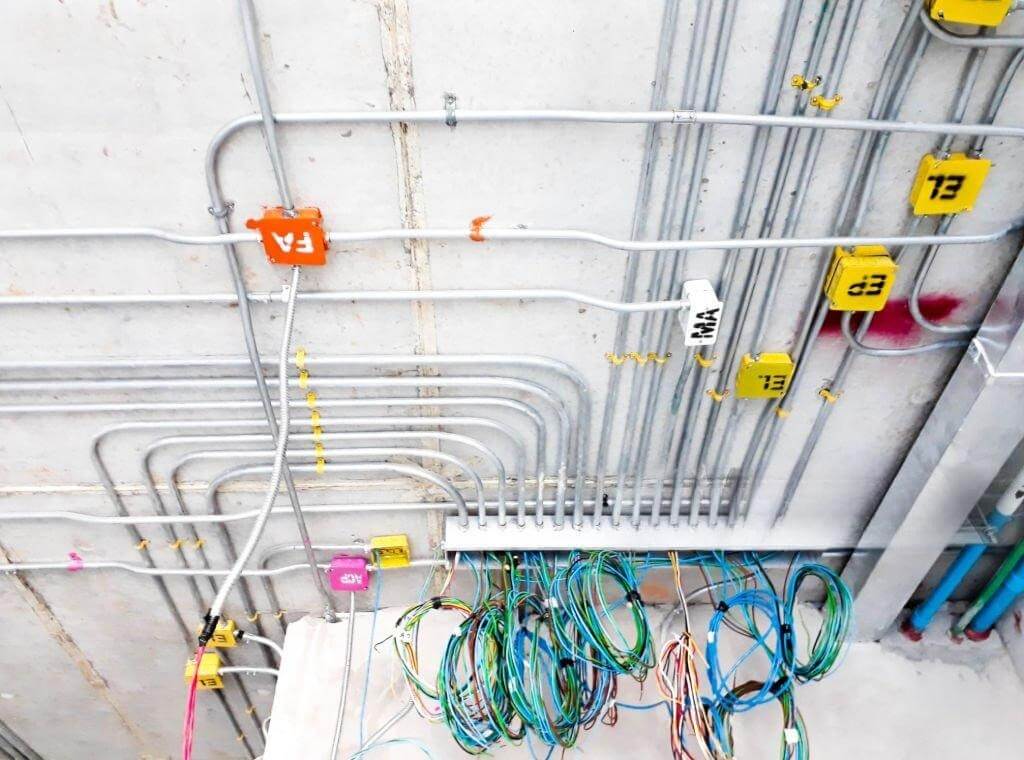

Los conductos de colores se utilizan cada vez más en el diseño y la construcción de edificios. Muchos administradores de instalaciones reconocen los beneficios de los conductos de colores y han desarrollado sus propias pautas para su aplicación en nuevos proyectos, incluidos edificios inteligentes, instalaciones gubernamentales e instituciones educativas.

Hasta el momento, el NEC y otras normas NFPA/UL no establecen códigos de colores oficiales para conductos o cables en proyectos de nueva construcción. La industria eléctrica aún carece de un estándar de colores oficial para conductos o EMT (tubos metálicos eléctricos). No existen colores prescritos para diferentes circuitos o niveles de voltaje, por lo que las elecciones de colores para EMT a menudo están influenciadas por preferencias arquitectónicas en lugar de propósitos funcionales.

Si bien no existen requisitos formales, con el tiempo se han desarrollado prácticas informales. Algunas industrias o empresas pueden adoptar sus propios estándares de codificación por colores para satisfacer necesidades operativas o protocolos de seguridad específicos.

A continuación se muestran algunos colores comúnmente utilizados para EMT (tubos metálicos eléctricos) y sus aplicaciones típicas:

4. ¿Cuándo y dónde se pueden utilizar los conductos EMT?

Los sistemas EMT (tubos metálicos eléctricos) son versátiles y se pueden utilizar en diversos entornos, pero su uso está sujeto a condiciones específicas descritas en el Código Eléctrico Nacional (NEC):

4.1 Usos permitidos

4.1.1 Expuesto y oculto

EMT está permitido tanto para instalaciones expuestas como ocultas, lo que lo hace adecuado para una amplia gama de aplicaciones.

4.1.2 Protección contra la corrosión

Los EMT, incluidos codos, acoplamientos y accesorios, se pueden instalar en concreto, en contacto directo con la tierra o en áreas con condiciones corrosivas severas, siempre que se aplique una protección anticorrosión adecuada y la instalación esté aprobada como adecuada para el medio ambiente.

4.1.3 Lugares húmedos

EMT se puede utilizar en lugares húmedos si todos los soportes, pernos, correas y tornillos están hechos de materiales resistentes a la corrosión o están protegidos por recubrimientos resistentes a la corrosión.

4.2 Usos prohibidos

4.2.1 Limitaciones físicas y ambientales

EMT no es adecuado para áreas con daños físicos graves, entornos corrosivos o donde pueda estar expuesto a la humedad, como en hormigón de cemento sin la protección adecuada.

4.2.2 Restricciones de instalación

EMT no debe utilizarse en ubicaciones peligrosas a menos que lo permitan artículos específicos del NEC, ni debe soportar luminarias o equipos, excepto cuerpos de conductos.

4.2.3 Problemas de corrosión

Evite el contacto entre metales diferentes para evitar la corrosión galvánica. Los accesorios de aluminio son aceptables con EMT de acero si no se encuentran en condiciones corrosivas.

5. ¿Cuáles son las ventajas del conducto EMT?

5.1 Rentable

El EMT suele ser más asequible que otros tipos de conductos metálicos, como el conducto metálico rígido (RMC) y el conducto metálico intermedio (IMC). Esta ventaja de costo se debe a su construcción de paredes más delgadas, lo que reduce los costos de material y al mismo tiempo brinda protección suficiente para el cableado eléctrico. La reducción de gastos puede ser significativa en instalaciones a gran escala o proyectos con presupuestos limitados, lo que contribuye a un ahorro general sin comprometer la seguridad.

5.2 Facilidad de instalación

El EMT es conocido por su naturaleza liviana, que simplifica su manejo y reduce el esfuerzo físico de los instaladores. Su peso más liviano permite un transporte y posicionamiento más sencillos en el lugar. El EMT se puede cortar con herramientas de corte de tuberías estándar y doblar con dobladoras manuales o mecánicas. Esta facilidad de manipulación no solo acelera el proceso de instalación, sino que también minimiza la necesidad de equipo especializado, lo que puede reducir aún más el tiempo y los costos de mano de obra.

5.3 Flexibilidad

La flexibilidad de los conductos EMT es una de sus ventajas más notables. Se pueden doblar y moldear fácilmente para sortear obstáculos o adaptarse a requisitos de diseño específicos. Esta flexibilidad se logra con herramientas de doblado estándar, lo que facilita los ajustes durante la instalación. La capacidad de personalizar rápidamente el diseño de los conductos ayuda a adaptarse a los cambios o a las necesidades de enrutamiento complejas, lo que agiliza el proceso de instalación y mejora la eficiencia general del sistema.

5.4 Atractivo estético

La superficie lisa y limpia del EMT contribuye a su atractivo estético, en particular en aplicaciones donde el conducto puede ser visible. Su apariencia elegante puede combinarse bien con diseños arquitectónicos modernos y mantener una apariencia prolija en instalaciones expuestas. Esto puede ser ventajoso en entornos donde el impacto visual es una consideración, como en techos abiertos o conductos visibles.

5.5 Versatilidad

La versatilidad de los cables EMT es evidente en su amplia gama de aplicaciones. Son adecuados para entornos residenciales, comerciales e industriales y se adaptan a varios tipos de sistemas eléctricos. Ya sea que se utilicen en viviendas, edificios de oficinas o instalaciones de fabricación, los cables EMT brindan una solución confiable para proteger y enrutar el cableado eléctrico. Su adaptabilidad a diferentes entornos y requisitos de instalación los convierte en una opción popular para diversos proyectos.

6. ¿Cuáles son las limitaciones del conducto EMT?

6.1 Resistencia limitada a la corrosión

El EMT está recubierto para resistir la corrosión, pero es menos duradero que el conducto metálico rígido (RMC) en entornos altamente corrosivos. Por lo general, no es adecuado para lugares húmedos o mojados, a menos que se aplique protección adicional o revestimientos especiales. Para áreas expuestas a una humedad significativa o sustancias corrosivas, son preferibles tipos de conductos alternativos con mayor resistencia al agua, como el PVC o conductos metálicos con revestimiento especial.

6.2 Protección menos robusta

En comparación con el RMC o el conducto metálico intermedio (IMC), el EMT ofrece menos protección física debido a sus paredes más delgadas. Esto lo hace más susceptible a daños por impactos o estrés mecánico. En aplicaciones donde se necesita una protección física sustancial, como en áreas con equipos pesados o mucho tráfico, el EMT podría no brindar suficiente protección para el cableado que recubre.

6.3 No apto para aplicaciones de alto voltaje

En general, no se recomienda el uso de EMT para aplicaciones de alto voltaje donde el aislamiento y la protección adicionales son cruciales. Su diseño y construcción están pensados para aplicaciones de bajo voltaje y en interiores donde el riesgo de fallas eléctricas y exposición es menor. Para escenarios de alto voltaje, se requieren conductos con mayores características de aislamiento y protección.

6.4 Requiere soporte e instalación adecuados

Para garantizar un rendimiento óptimo, el sistema EMT debe estar correctamente soportado y asegurado de acuerdo con los requisitos del código. Un soporte inadecuado o una instalación incorrecta pueden generar problemas como pandeo o desalineación del conducto, lo que puede afectar la seguridad y la funcionalidad generales del sistema eléctrico. Las prácticas de instalación adecuadas son esenciales para evitar estos problemas.

6,5 Menos aislamiento

El sistema EMT solo proporciona una barrera física y no ofrece aislamiento para el cableado eléctrico interno. A menudo se necesitan medidas de aislamiento y conexión a tierra adicionales para garantizar el funcionamiento seguro y eficaz del sistema eléctrico, en particular en instalaciones sensibles o complejas. La falta de aislamiento inherente en el sistema EMT significa que se deben tomar medidas adicionales para cumplir con los requisitos de seguridad y rendimiento.

7. Comprenda los conductos rígidos

7.1 ¿Qué es un conducto rígido?

El conducto rígido se refiere a un tipo de conducto eléctrico que se caracteriza por su construcción sólida y de paredes gruesas. Este conducto está diseñado para proporcionar una vía protectora resistente y duradera para el cableado eléctrico. A diferencia de los conductos flexibles, los conductos rígidos son rígidos e inflexibles, lo que ofrece una protección superior contra daños físicos y factores ambientales.

Los conductos rígidos pueden ser metálicos o no metálicos, y dentro de esas categorías se incluyen distintos tipos. Los conductos metálicos suelen estar hechos de acero revestido, acero inoxidable o aluminio, con o sin canalización roscada. Los tubos no metálicos, sin rosca y de paredes lisas están disponibles en varios sustratos, incluidos polietileno de alta densidad, PVC y RTRC (fibra de vidrio).

Es importante señalar que, según la costumbre y el contexto, el término “conducto rígido” a veces se utiliza indistintamente con “conducto metálico rígido” para referirse específicamente al tipo de metal. Sin embargo, en un sentido más amplio, también puede incluir otros tipos rígidos como el conducto de cloruro de polivinilo (PVC).

7.2 ¿Cuáles son los tipos de conductos rígidos?

7.2.1 Conducto metálico rígido (RMC)

Conducto metálico rígido (RMC) es un pista roscable De sección transversal circular, diseñado para la protección física y el tendido de conductores y cables. (Consulte el artículo 344 del NEC)

La construcción de conductos metálicos rígidos (RMC) está regulada por diversas normas, como la NEC 344.100, que especifica los materiales que se pueden utilizar para fabricar RMC. Según esta norma, los RMC deben estar fabricados con uno de los siguientes materiales: acero con revestimientos protectores, aluminio, latón rojo, acero inoxidable.

7.2.2 Conducto rígido de acero galvanizado (GRC)

Vale la pena señalar que el conducto rígido de acero galvanizado (GRC) es un tipo específico de conducto rígido de metal (RMC) fabricado con acero galvanizado. El proceso de galvanización implica recubrir el acero con una capa de zinc para mejorar su resistencia a la corrosión, lo que hace que el GRC sea particularmente adecuado para aplicaciones industriales y al aire libre donde la exposición a la humedad, los productos químicos u otros elementos corrosivos es una preocupación.

Dado que el GRC se conoce comúnmente como RMC, puede haber cierta confusión al momento de realizar la compra. Por lo tanto, es esencial confirmar con su proveedor exactamente qué materiales se utilizan en la construcción del conducto para asegurarse de que cumple con los requisitos específicos de su proyecto. Esta distinción es importante porque, si bien el GRC ofrece una excelente durabilidad y resistencia a la corrosión, otros materiales como el aluminio, el latón rojo o el acero inoxidable pueden ser más adecuados según la aplicación y las condiciones ambientales.

Además de Conducto rígido galvanizado (GRC)Existen otros tipos de conductos rígidos, incluidos Conducto rígido de aluminio (RAC) y Conducto rígido de acero (RSC), cada uno de los cuales cumple funciones específicas en función de las propiedades de sus materiales. Los nombres de estos conductos indican directamente el material del que están hechos.

Conducto rígido de aluminio (RAC) Está hecho de aluminio liviano pero duradero, lo que ofrece una excelente resistencia a la corrosión y lo hace ideal para aplicaciones tanto interiores como exteriores donde la facilidad de manejo y el peso reducido son beneficiosos.

Conducto rígido de acero (RSC), por otro lado, está construido de acero robusto, proporcionando una resistencia superior y protección mecánica para el cableado eléctrico en entornos hostiles o de alto impacto.

Tanto RAC como RSC ofrecen ventajas distintivas según las condiciones y requisitos de instalación, brindando a los usuarios flexibilidad para elegir el material de conducto adecuado para sus necesidades específicas.

Verifique siempre las especificaciones del material con su proveedor para asegurarse de obtener el tipo de conducto adecuado para sus necesidades, especialmente cuando el término “RMC” se usa indistintamente con “GRC”.

7.2.3 Conducto metálico intermedio (IMC)

Conducto metálico intermedio (IMC) es un acero pista roscable De sección transversal circular, diseñado para la protección física y el tendido de conductores y cables. (Consulte el artículo 342 del NEC)

El conducto metálico intermedio (IMC) debe estar hecho de uno de los siguientes materiales: acero con revestimientos protectores y acero inoxidable. El conducto metálico intermedio (IMC) pesa aproximadamente 33% menos que el conducto metálico rígido (RMC).

7.2.4 Conducto RTRC (conducto de resina termoendurecible reforzada)

Conducto de resina termoendurecible reforzada (RTRC) es un pista de rodadura rígida no metálica De sección transversal circular, con acoplamientos, conectores y accesorios integrados o asociados para la instalación de conductores y cables eléctricos. (Consulte el artículo 353 del NEC)

El conducto RTRC, también conocido como conducto de fibra de vidrio, se crea enrollando en tensión hebras de fibra de vidrio sobre un mandril giratorio, antes de impregnar las hebras con resina y curarlas a alta temperatura, lo que da como resultado una alta resistencia a la flexión y resistencia a altas temperaturas. El RTRC se caracteriza por su resistencia a la corrosión, estabilidad UV, rango de temperatura superior (incluido un excelente manejo a bajas temperaturas).

7.2.5 Conducto de PVC rígido

Conducto rígido de cloruro de polivinilo (PVC) es un pista de rodadura rígida no metálica De sección transversal circular. (Consulte el artículo 352 del NEC)

Los conductos de PVC rígido están fabricados con cloruro de polivinilo, un plástico muy duradero conocido por su excepcional resistencia a la humedad, los productos químicos y los factores ambientales. La fórmula específica del PVC que se utiliza para los conductos suele incluir aditivos para mejorar propiedades como la resistencia a los rayos UV, la flexibilidad y la resistencia al impacto. Estos aditivos garantizan que el conducto funcione bien en diversas condiciones, incluidas las condiciones climáticas extremas y la exposición a la luz solar.

8. ¿Cuáles son los tamaños de los conductos rígidos?

RTRC es un poco más específico y, según la información de algunos de los proveedores, sabemos que la fibra de vidrio tiene una variedad de diferentes tipos de conductos eléctricos para cumplir con los requisitos de diferentes tipos de trabajos.

Por ejemplo, la serie IPS tiene pared estándar (SW), espesor .070, pared media (MW), espesor .096, pared pesada (HW), espesor 110, pared extra pesada (XW), espesor 250.

Es importante tener en cuenta que las dimensiones que se indican aquí, junto con el espesor de pared correspondiente, pueden variar ligeramente según el proveedor. Estas variaciones se encuentran dentro del rango estándar aceptable. Para obtener información específica sobre el espesor de pared, confirme directamente con el proveedor.

9. ¿Cuál es la ventaja del conducto rígido?

9.1 Durabilidad y resistencia

El conducto rígido es muy duradero y resistente a los daños físicos. Su sólida construcción protege el cableado eléctrico de impactos, aplastamientos y otros peligros potenciales, lo que lo hace adecuado tanto para instalaciones expuestas como ocultas en entornos exigentes.

9.2 Protección contra factores ambientales

Los conductos rígidos brindan una excelente protección contra elementos ambientales como la humedad, los productos químicos y la radiación ultravioleta. Esto los hace ideales para instalaciones al aire libre, cableado subterráneo y entornos donde la exposición a condiciones adversas es una preocupación.

9.3 Resistencia al fuego

Ciertos tipos de conductos rígidos, como los de acero, ofrecen propiedades ignífugas, lo que ayuda a contener la propagación de las llamas en caso de incendio, lo que mejora la seguridad general del sistema eléctrico.

9.4 Larga vida útil

Gracias a su construcción robusta y a su resistencia a la corrosión y al desgaste, los conductos rígidos tienen una larga vida útil, lo que reduce la necesidad de realizar sustituciones o reparaciones frecuentes, lo que se traduce en menores costes de mantenimiento a largo plazo.

9.5 Versatilidad en aplicaciones

Los conductos rígidos son versátiles y se pueden utilizar en una amplia gama de aplicaciones, desde entornos residenciales hasta industriales. Son adecuados tanto para instalaciones sobre el suelo como subterráneas, así como para entornos especiales como zonas costeras o entornos de alta temperatura.

10. ¿Cuál es la aplicación de EMT y conductos rígidos?

10.1 Entornos industriales

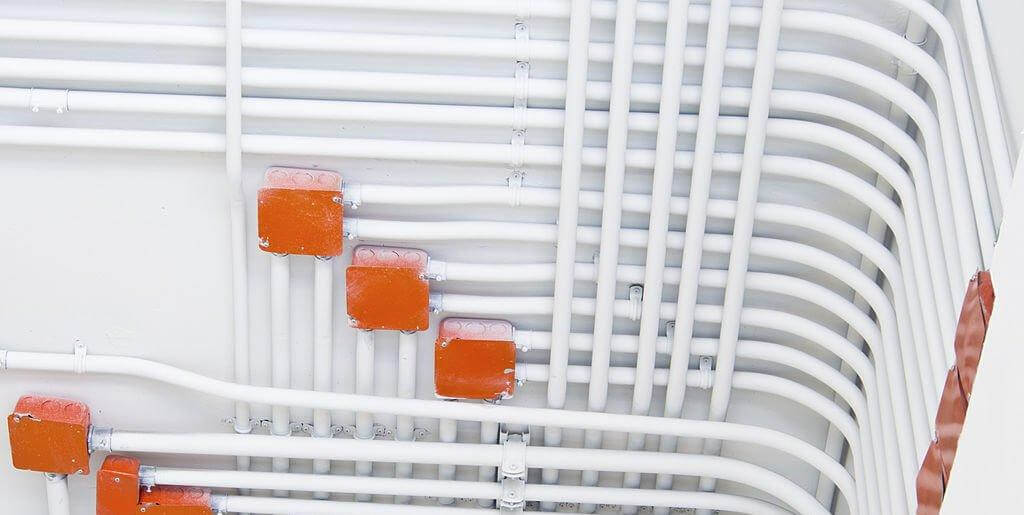

En entornos industriales como fábricas, almacenes y plantas, tanto los conductos EMT como los rígidos se utilizan para proteger el cableado eléctrico de las duras condiciones. Los conductos rígidos son los preferidos para áreas con maquinaria pesada, mucho tráfico y exposición a productos químicos o humedad, debido a su naturaleza robusta. Los EMT, al ser más livianos y fáciles de instalar, se utilizan a menudo en áreas menos peligrosas dentro de entornos industriales donde no se requiere la protección adicional de los conductos rígidos. Por ejemplo, los EMT se pueden utilizar para tender cables a lo largo de techos y paredes en una fábrica, mientras que los conductos rígidos se utilizan para proteger el cableado en áreas propensas a daños físicos.

10.2 Entornos comerciales

En edificios comerciales como complejos de oficinas y espacios comerciales, tanto los conductos EMT como los conductos rígidos encuentran aplicaciones. Los EMT se utilizan comúnmente debido a su facilidad de instalación y menor costo, lo que los hace adecuados para áreas donde la estética es importante y los altos niveles de protección no son tan críticos. A menudo se instalan dentro de paredes, techos y pisos. Los conductos rígidos, por otro lado, se utilizan en áreas con mayores riesgos de daño físico o donde se necesita una protección superior, como en centros de datos o tiendas minoristas donde el cableado debe estar protegido contra posibles daños.

10.3 Entornos residenciales

En entornos residenciales, los conductos EMT y rígidos sirven para diferentes propósitos. Los EMT se utilizan a menudo para aplicaciones interiores en las que basta con un conducto menos robusto, como en sótanos o garajes. Su flexibilidad y facilidad de instalación lo hacen ideal para sistemas de cableado residencial. Los conductos rígidos se utilizan para cableado exterior, paneles de servicio eléctrico principal y áreas propensas a la humedad, como instalaciones de iluminación de jardines o cableado para estructuras independientes. Su durabilidad y resistencia a los factores ambientales lo convierten en una buena opción para estas aplicaciones.

10.4 Instalaciones subterráneas

Los conductos rígidos son particularmente eficaces para instalaciones subterráneas debido a su sólida protección contra las condiciones del suelo y la entrada de agua. Se utilizan comúnmente para tender cables eléctricos desde postes de servicios públicos hasta viviendas o para sistemas de iluminación exterior. Los conductos EMT tienen menor resistencia a los factores ambientales y al daño físico. Para un rendimiento óptimo en entornos subterráneos, es esencial sellar adecuadamente todas las juntas y seleccionar conductos rígidos que cumplan con los requisitos de alta resistencia al aplastamiento y protección contra la corrosión.

10.5 Entornos especiales

En entornos especiales, como zonas costeras o entornos de alta temperatura, tanto los conductos EMT como los rígidos tienen funciones específicas. Los conductos rígidos, fabricados con materiales como PVC o acero galvanizado, se eligen por su resistencia a la corrosión en zonas costeras donde predominan el agua salada y la humedad. Los EMT, aunque por lo general no son tan resistentes a la corrosión, se pueden utilizar en condiciones costeras menos severas o en entornos de alta temperatura donde su integridad estructural es adecuada. Los conductos rígidos se prefieren en condiciones extremas, como fundiciones o áreas cercanas a hornos, debido a su capacidad para soportar altas temperaturas y mantener sus cualidades protectoras.

11. Requisitos para la protección contra la corrosión de conductos metálicos rígidos y tubos eléctricos metálicos

Hemos destacado varios tipos de conductos metálicos, reconocidos por su durabilidad y resistencia. Sin embargo, estos conductos metálicos tienen desventajas notables en comparación con las opciones no metálicas. Los conductos metálicos son conductores de electricidad y muy susceptibles a la corrosión, lo que puede ser un problema importante. En consecuencia, el NEC (Código Eléctrico Nacional) y la NEMA (Asociación Nacional de Fabricantes Eléctricos) hacen mucho hincapié en los requisitos de control de la corrosión para estos materiales.

En 1965 se añadió un nuevo requisito al Código Eléctrico Nacional. El requisito era que “las canalizaciones eléctricas sean adecuadas para el entorno corrosivo al que están expuestas”. Como no había una forma concluyente de demostrar la idoneidad de las canalizaciones para sus entornos, UL realizó estudios, así como pruebas de campo y de laboratorio. Las directrices para la protección complementaria contra la corrosión que aparecen en la base de datos de certificación de UL se basaron en estos datos.

11.1 En hormigón

Cuando se instalan conductos metálicos rígidos (RMC) o conductos metálicos intermedios (IMC) en hormigón, normalmente no se requiere protección adicional contra la corrosión. En el caso de los conductos metálicos eléctricos (EMT) de acero colocados en una losa de hormigón a nivel del suelo o por encima de él, generalmente no es necesaria una protección adicional contra la corrosión. Sin embargo, si los conductos metálicos eléctricos de acero están empotrados en una losa de hormigón por debajo del nivel del suelo, puede ser necesaria una protección adicional.

11.2 En el suelo

Las pautas de UL indican que el RMC o el IMC en contacto directo con el suelo generalmente no requieren protección adicional contra la corrosión. Sin embargo, si el suelo es altamente corrosivo, con una resistividad de menos de 2000 ohmios-centímetros, puede ser necesaria una protección adicional. Las empresas de servicios públicos locales suelen medir la resistividad del suelo y la autoridad competente (AHJ) decidirá si se requiere protección adicional. Los EMT expuestos al suelo generalmente necesitan protección adicional contra la corrosión.

11.3 Transición del hormigón al suelo

Las pautas de UL también indican que puede producirse una corrosión grave en los casos en que los conductos de acero o los cables de protección electromagnética salen del hormigón y entran en el suelo. Los fabricantes de conductos NEMA/STI recomiendan proporcionar protección anticorrosión complementaria durante al menos 4 pulgadas a cada lado del punto en el que la canalización pasa del hormigón al suelo. En las regiones costeras, donde el aire salado es un factor, NEMA/STI recomienda aplicar el mismo método de protección para los cables de protección electromagnética que salen del hormigón al entorno salado.

Para evitar la corrosión galvánica, es importante evitar el contacto entre metales diferentes dentro de un sistema de conductos eléctricos siempre que sea posible. La acción galvánica se produce cuando dos metales diferentes entran en contacto en presencia de un electrolito, lo que acelera la corrosión de uno de los metales.

12. ¿Qué normas tienen pruebas y regulaciones específicas para EMT y conductos rígidos?

12.1 Código Eléctrico Nacional (NEC)

Artículo 358:Este código proporciona pautas para la instalación y el uso de EMT, cubriendo aspectos como asegurar, soportar y proteger el conducto.

Artículos 342, 344, 355 y 352 del Código Nacional de Electricidad:Proporciona las regulaciones para conductos rígidos, cubriendo los requisitos de instalación, conexión a tierra y unión, y protección contra la corrosión.

12.2 Normas de Underwriters Laboratories (UL)

UL 797:Especifica los requisitos de seguridad para EMT, incluida la calidad del material, la construcción y las pruebas de rendimiento.

UL 6:Esta norma se aplica a los conductos metálicos rígidos (RMC) e incluye pruebas de propiedades físicas, como resistencia a la tracción, roscado y resistencia al impacto, así como adhesión del revestimiento y resistencia a la corrosión.

UL 651:cubre los requisitos para conductos y accesorios de PVC rígido de las categorías Schedule 40 y Schedule 80 utilizados para instalaciones eléctricas.

12.3 Instituto Nacional Estadounidense de Normas (ANSI)

Norma ANSI C80.3:Define las dimensiones y tolerancias para EMT, garantizando que cumpla con los estándares de compatibilidad y rendimiento.

Norma ANSI C80.1:Cubre los conductos de acero rígidos y establece los requisitos de dimensiones, propiedades del material, revestimientos y pruebas de rendimiento.

12.4 Asociación Canadiense de Normas (CSA)

CSA-C22.2 N.º 83.1-07:Esta norma CSA proporciona especificaciones detalladas para EMT y codos, incluidos criterios de calidad del material, construcción y rendimiento. Garantiza que estos componentes sean adecuados para su uso como canalizaciones metálicas en instalaciones eléctricas.

Norma CSA C22.2 N.º 45.2:Se aplica a conductos metálicos rígidos y especifica requisitos de propiedades físicas, recubrimientos y pruebas de rendimiento mecánico.

CSA C22.2 N.º 211.2:06:Proporciona los requisitos para conductos y accesorios de PVC rígido (cloruro de polivinilo) utilizados en instalaciones eléctricas.

A continuación se presentan algunos ejemplos de normas de referencia. Para obtener información más detallada, consulte los documentos pertinentes según sus necesidades específicas.

13. ¿Cuál es la diferencia entre EMT y conducto rígido?

13.1 Cost

Los tubos metálicos eléctricos (EMT) suelen ser más asequibles que los conductos rígidos debido a sus características de diseño y construcción. Los EMT se fabrican con un espesor de pared más delgado y un peso más ligero, lo que da como resultado un menor costo por pie lineal. Las paredes más delgadas significan que se utiliza menos material en su producción, lo que reduce directamente los costos de material. Además, la naturaleza liviana de los EMT simplifica el transporte y la manipulación en el sitio, lo que reduce aún más los gastos generales.

La facilidad de manejo de los cables EMT contribuye a que la instalación sea más rápida. Los cables EMT se pueden doblar fácilmente con dobladoras de conductos estándar y cortar con herramientas comunes como una sierra para metales o un cortatubos. Este sencillo proceso de instalación requiere un equipo especializado mínimo, lo que se traduce en menores costos de mano de obra. La menor necesidad de herramientas complejas y menos desafíos de manejo hacen que los cables EMT sean una opción rentable para muchas aplicaciones eléctricas.

Por el contrario, el conducto rígido tiene costos más altos debido a su construcción robusta. Tiene una pared más gruesa y un calibre más pesado, lo que significa que se utiliza más material en su producción, lo que genera mayores costos de material por pie lineal. El mayor peso del conducto rígido también lo hace más complicado de transportar y manipular, lo que aumenta los gastos logísticos.

La instalación de conductos rígidos requiere herramientas especializadas para cortar y roscar, y normalmente no se doblan; en su lugar, las secciones se conectan con accesorios roscados u otros conectores especializados. Esta complejidad en la instalación requiere más tiempo y esfuerzo, lo que genera mayores costos de mano de obra. A pesar de los costos más altos, los conductos rígidos ofrecen una protección y durabilidad superiores, lo que los hace adecuados para entornos más exigentes donde estos atributos son cruciales.

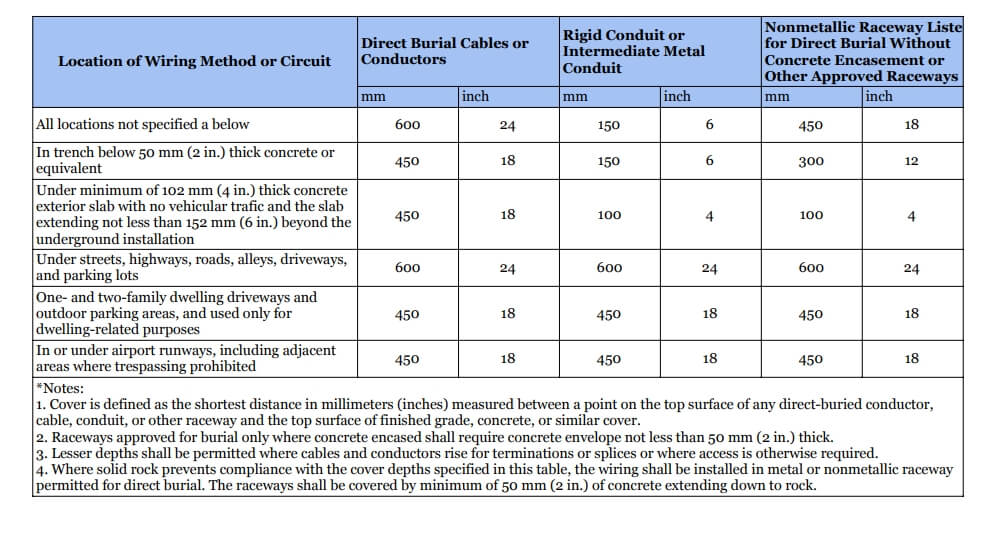

13.2 Profundidad de enterramiento

Los requisitos mínimos de cobertura para instalaciones de cableado subterráneo se detallan en la Tabla 300.5(A) del NEC. Esta tabla especifica las profundidades de cobertura para varios métodos de cableado en diferentes ubicaciones. Generalmente, los cables o conductores enterrados directamente deben enterrarse al menos a 24 pulgadas de profundidad, mientras que los conductos metálicos rígidos (RMC) o los conductos metálicos intermedios (IMC) requieren una profundidad mínima de 6 pulgadas. Las condiciones especiales también se abordan en la tabla; por ejemplo, si se instala un conducto metálico rígido en roca sólida y se reviste con al menos 2 pulgadas de hormigón, el requisito de cobertura mínima se reduce a 2 pulgadas.

13.3 Rango de temperatura

Al seleccionar materiales para conductos, es importante tener en cuenta sus rangos de temperatura y aplicaciones, ya que los diferentes materiales ofrecen distintos niveles de rendimiento.

Los tubos metálicos eléctricos (EMT) normalmente funcionan en un rango de temperatura de -30 °C a 60 °C (-22 °F a 140 °F), lo que los hace adecuados para entornos interiores estándar.

RMC (conducto metálico rígido) e IMC (conducto metálico intermedio), ambos fabricados en acero galvanizado, están diseñados para condiciones más exigentes, con rangos de temperatura a menudo entre -55 °C y 100 °C (-67 °F a 212 °F), lo que proporciona una protección robusta en entornos industriales y al aire libre.

El conducto de PVC, al no ser metálico, generalmente soporta temperaturas de -25°C a 60°C (-13°F a 140°F), y es ideal para ambientes subterráneos y húmedos.

RTRC (conducto de resina termoendurecible reforzada) ofrece una resistencia superior a temperaturas extremas, generalmente de -40 °C a 120 °C (-40 °F a 248 °F), y se utiliza en condiciones industriales adversas.

Es fundamental tener en cuenta que las tolerancias de temperatura pueden variar entre distintos proveedores debido a las variaciones en las materias primas y los recubrimientos protectores. Por ejemplo, Tubo CLa serie de conductos de PVC libres de halógenos y de baja emisión de humo de s, a pesar de estar fabricados en PVC, está diseñada para soportar temperaturas que van desde -45 °C a +150 °C (-49 °F a 302 °F), mientras que sus productos de la serie Solar están diseñados específicamente para soportar temperaturas de -15 °C a +105 °C (+5 °F a 221 °F), lo que demuestra cómo las formulaciones avanzadas pueden extender el rendimiento más allá de las especificaciones estándar.

Preguntas frecuentes

1. ¿Cuál es la diferencia entre el conducto EMT y el IMC?

El IMC (conducto metálico intermedio) es un tipo de conducto más liviano que el RMC (conducto metálico rígido), pero más pesado y duradero que el EMT (tubo metálico eléctrico). Si bien el EMT es un conducto liviano y de paredes delgadas ideal para aplicaciones en interiores y una instalación más sencilla, el IMC ofrece un punto intermedio con mayor resistencia y protección contra daños físicos y corrosión, lo que lo hace adecuado tanto para uso en interiores como en exteriores. El IMC proporciona un equilibrio entre durabilidad y facilidad de manejo, lo que lo convierte en una opción versátil en muchas instalaciones eléctricas.

2. ¿RMC es lo mismo que RGS o EMT?

RGS es un tipo específico de RMC fabricado con acero galvanizado. RGS significa acero galvanizado rígido. El RMC y el IMC están muy relacionados. Ambos están hechos con extremos roscados y acoplados con accesorios roscados, y pueden incluir accesorios sin rosca si corresponde.

La diferencia es que el IMC tiene paredes más delgadas y está hecho de una aleación de acero más fuerte para compensar. Ambos se consideran igualmente fuertes y, por lo general, se pueden utilizar en las mismas aplicaciones. El IMC tiene la ventaja de ser más económico, más liviano y tener un área de relleno ligeramente mayor en el mismo tamaño comercial, mientras que el RMC generalmente está más disponible y es más fácil de trabajar en el campo (roscar, doblar, etc.).

El EMT no se puede enroscar y está formado por acoplamientos y conectores que se fijan mediante tornillos de fijación o casquillos de compresión. El EMT se utiliza habitualmente como canalización interior, a diferencia de su homólogo rígido. El EMT no es tan resistente a los daños físicos como el RMC y el IMC, y por lo tanto no se debe utilizar en lugares donde un inspector diría que está "sujeto a daños físicos".

3. ¿Se pueden doblar los conductos EMT (tubos metálicos eléctricos) y los conductos rígidos?

Sí, los tubos metálicos eléctricos (EMT), a los que a menudo se denomina “de pared delgada”, son más livianos y tienen paredes más delgadas, lo que los hace fáciles de doblar. Sin embargo, otros tipos de conductos rígidos son mucho más difíciles de doblar debido a su resistencia. Por lo general, no se recomienda doblar conductos rígidos; en su lugar, es aconsejable utilizar accesorios para conductos para pasar por las esquinas u optar por conductos flexibles según los requisitos.