Tabla de contenido

Palanca1. Introducción: comprensión de los conductos eléctricos rígidos

En el ámbito de los sistemas eléctricos, los conductos desempeñan un papel fundamental a la hora de garantizar la seguridad, la longevidad y la funcionalidad. Los conductos eléctricos sirven como canales de protección por los que se pasa el cableado eléctrico, protegiendo los cables de daños físicos, humedad, productos químicos y otros factores ambientales. Entre los distintos tipos de conductos disponibles, el conducto eléctrico rígido destaca por su robustez y su idoneidad tanto para aplicaciones industriales como residenciales.

1.1 ¿Qué es un conducto eléctrico rígido?

Un conducto eléctrico rígido es una estructura en forma de tubo que se utiliza para revestir y proteger el cableado eléctrico. Como sugiere su nombre, es rígido, lo que significa que no es flexible y proporciona una barrera protectora sólida para los cables. Se utiliza normalmente en entornos en los que el cableado necesita la máxima protección contra elementos externos o en los que las instalaciones eléctricas deben cumplir con estrictas normas de seguridad.

Los conductos eléctricos rígidos están disponibles en una variedad de formas, cada una diseñada para satisfacer necesidades específicas según el material y la aplicación. Los materiales principales utilizados para los conductos eléctricos rígidos incluyen PVC (cloruro de polivinilo), acero galvanizado, aluminio y RTRC (conducto de resina termoendurecible reforzada), entre otros. Cada material aporta ventajas únicas, lo que hace que los conductos rígidos sean versátiles en una variedad de entornos y requisitos de proyectos.

Al final de este artículo, comprenderá completamente qué es el conducto eléctrico rígido, por qué es un componente esencial en los sistemas eléctricos modernos y cómo incorporarlo en su próximo proyecto para maximizar la seguridad, la eficiencia y el cumplimiento.

1.2 Diferentes tipos de conductos eléctricos rígidos

Los conductos rígidos se pueden dividir en conductos de metal, plástico y fibra de vidrio, según el material. Cada tipo de conducto satisface distintas necesidades según el entorno de instalación y los requisitos específicos del proyecto.

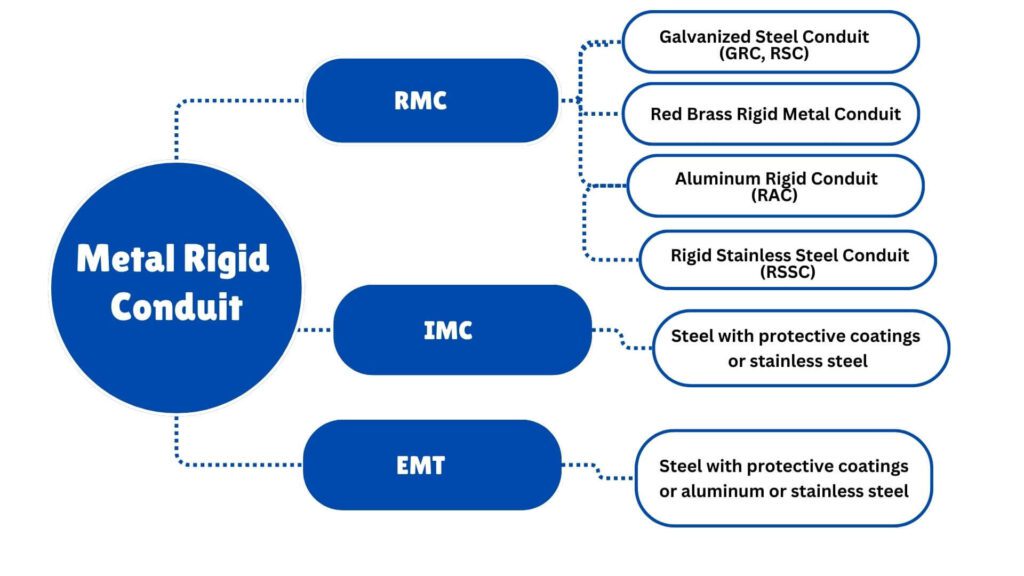

Los conductos metálicos rígidos incluyen tipos como conductos metálicos rígidos (RMC), conductos metálicos intermedios (IMC) y tubos metálicos eléctricos, conocidos por su resistencia y durabilidad, lo que los hace adecuados para uso industrial y en exteriores.

Los conductos rígidos de plástico, como el cloruro de polivinilo rígido (PVC), son livianos, resistentes a la corrosión y se utilizan comúnmente en entornos donde la protección contra la humedad es esencial, como las instalaciones subterráneas.

Además, el conducto RTRC, fabricado con fibra de vidrio, ofrece un excelente aislamiento eléctrico, resistencia térmica y protección contra la corrosión, lo que lo convierte en una opción ideal para aplicaciones que requieren materiales no conductores y de alta resistencia.

En el siguiente artículo presentaremos los detalles de los conductos rígidos fabricados con diferentes materiales.

2. Conducto metálico rígido (RMC)

De acuerdo con el artículo 344 del Código Eléctrico Nacional (NEC), el conducto metálico rígido (RMC) es un conducto roscado con una sección transversal circular, diseñado para proteger y enrutar conductores y cables. También puede funcionar como un conductor de puesta a tierra de equipos cuando se utiliza con los acoplamientos y accesorios adecuados.

RMC está disponible en los siguientes materiales:

- Acero con recubrimientos protectores

- Aluminio

- Latón rojo

- Acero inoxidable

El RMC viene en diferentes tipos dependiendo del material utilizado en su construcción, cada uno con un nombre común.

2.1 Conducto metálico rígido eléctrico – acero (ERMC-S)

De acuerdo con la norma UL 6 para conductos metálicos rígidos de seguridad eléctrica: acero. ERMC-S es un conducto de acero roscable de sección transversal circular diseñado para la protección física y el enrutamiento de conductores de cables y para usarse como conductor de puesta a tierra de equipos cuando se instala utilizando accesorios adecuados.

El RSC está provisto de un revestimiento exterior resistente a la corrosión de zinc, a base de zinc, no metálico u otro revestimiento interior orgánico o de zinc.

El artículo 344 del NEC especifica que los RMC hechos de acero deben tener una capa protectora para mejorar su resistencia a la humedad, la corrosión y el impacto.

2.2 Especificaciones para conductos metálicos rígidos (RMC-S)

2.2.1 Material y estructura

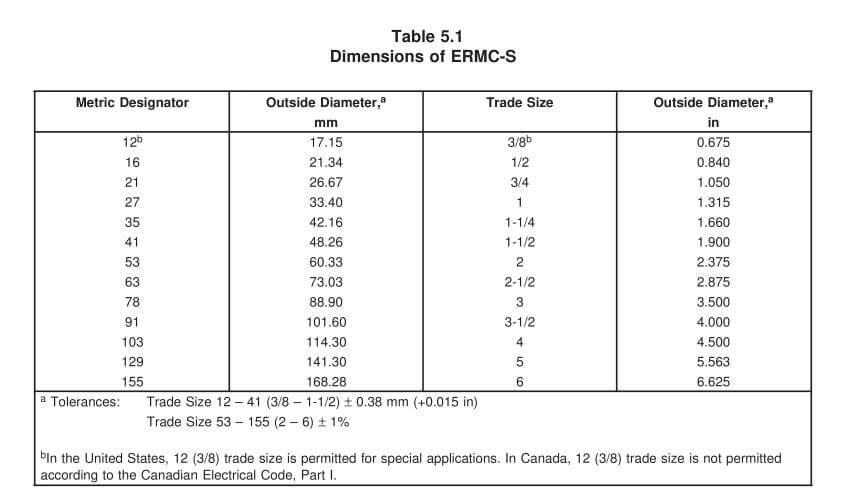

Cada tubo utilizado para conductos rígidos de acero (RSC) debe estar fabricado en acero, asegurándose de que sea recto y tenga una sección transversal circular. Estas especificaciones son fundamentales para facilitar el corte y el roscado, según las dimensiones que se indican en la Tabla 5.1. El espesor de la pared debe permanecer uniforme en toda la longitud del tubo para mantener la consistencia en la protección y el soporte. Además, todas las costuras del tubo deben estar completamente soldadas para garantizar la integridad estructural y la durabilidad.

2.2.2 Costuras soldadas

El proceso de soldadura de los tubos RMC debe cumplir con criterios estrictos para garantizar la seguridad y la funcionalidad. Las costuras soldadas no deben tener rebordes metálicos, bordes afilados ni salientes que puedan interferir con el cableado interno o el proceso de instalación. Se permite un pequeño reborde a lo largo del interior de la costura, siempre que sea liso y no supere los 0,38 mm (0,015 in) de altura para los tamaños comerciales 12 a 53 (3/8 in a 2 in) o los 0,51 mm (0,020 in) para los tamaños comerciales 63 a 155 (2 ½ in a 6 in).

2.2.3 Requisitos estándar de longitud y peso

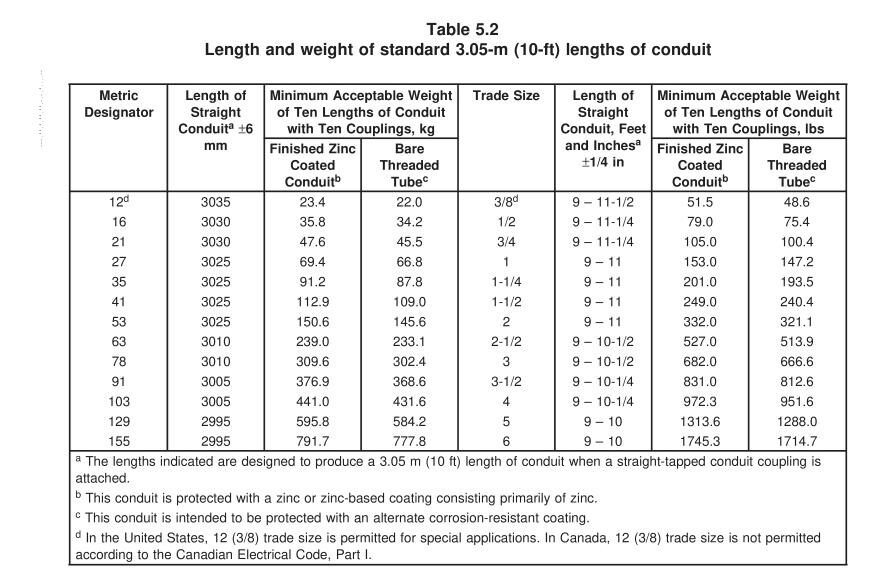

La longitud estándar de los conductos rectos revestidos con zinc o de los tubos roscados desnudos que se van a revestir con un material alternativo resistente a la corrosión, incluido un acoplamiento, debe cumplir con las especificaciones detalladas en la Tabla 5.2. Estas tablas describen las dimensiones y los pesos de los conductos que cumplen con las normas dadas.

2.2.4 Requisitos de prueba

Prueba de tubos de acero rígido

- El proceso de prueba de tubos implica doblar una muestra del tamaño comercial más pequeño disponible en un cuarto de círculo alrededor de un mandril, primero a temperatura ambiente y luego, después de acondicionarla a 0 °C (32 °F) durante 60 minutos. El tubo no debe agrietarse ni romperse la soldadura. Si el tubo tiene un revestimiento no metálico y está clasificado para temperaturas inferiores a 0 °C, la prueba se realiza a esa temperatura más baja. Para tubos más pequeños, se utiliza un aparato de prueba específico, mientras que los tubos más grandes se pueden doblar con cualquier equipo adecuado.

- Pruebe la flexibilidad y durabilidad de los conductos de acero rígidos cuando se doblan en condiciones normales y en frío. El objetivo es garantizar que el tubo pueda soportar la flexión sin agrietarse ni romperse, especialmente en los puntos de soldadura. La prueba también garantiza que los revestimientos protectores del tubo permanezcan intactos a distintas temperaturas.

- Las pruebas son cruciales para garantizar que el tubo pueda funcionar de manera segura y confiable en diferentes entornos, particularmente donde está expuesto a fuerzas de flexión durante la instalación o el uso, y en climas más fríos donde los materiales son propensos a volverse quebradizos.

Prueba de revestimiento de conductos de acero rígidos

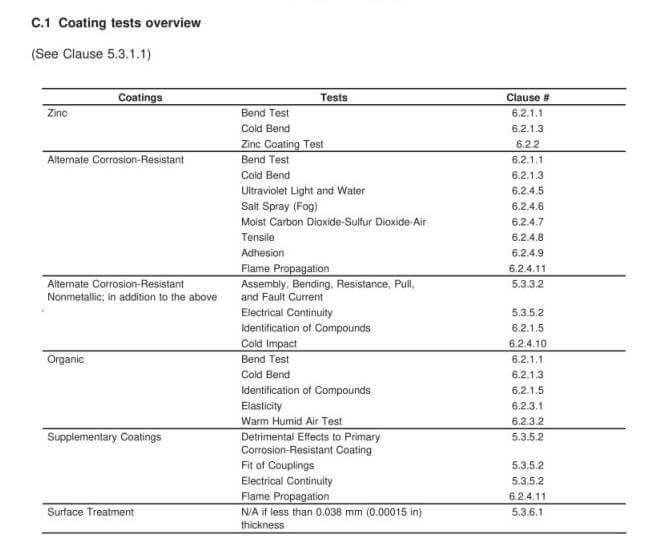

- La siguiente tabla describe diferentes pruebas para varios tipos de recubrimientos aplicados a los tubos, incluidos los de zinc, los resistentes a la corrosión alternativos, los no metálicos, los orgánicos y los complementarios. Estas pruebas evalúan el rendimiento del recubrimiento en diferentes condiciones, como la flexión, la exposición a la luz ultravioleta, la niebla salina, las bajas temperaturas y la continuidad eléctrica.

- El propósito de estas pruebas es garantizar que los recubrimientos brinden protección adecuada contra factores ambientales como corrosión, impacto y desgaste, manteniendo la integridad estructural y el rendimiento del tubo en diferentes aplicaciones y entornos.

Si bien estas especificaciones sirven como guía para la producción de conductos estándar, se proporcionan pautas adicionales en el Anexo para fines de referencia más detallados. Consulte documentos relevantes para requisitos y especificaciones completos.

2.3 Otros tipos de conductos metálicos rígidos

2.3.1 Conducto metálico rígido eléctrico de acero inoxidable (ERMC-SS)

Conducto metálico rígido eléctrico de acero inoxidable (ERMC-SS): canalización roscada de acero inoxidable de sección transversal circular diseñada para la protección física y el enrutamiento de conductores de cables y para usarse como conductor de conexión a tierra de equipos cuando se instala utilizando accesorios adecuados.

2.3.2 Conducto metálico rígido eléctrico: latón rojo (ERMC-RB)

Conducto metálico rígido eléctrico de latón rojo (ERMC-RB): canalización roscable de latón rojo con sección transversal circular diseñada para la protección física y el enrutamiento de conductores de cables y para usarse como conductor de conexión a tierra de equipos cuando se instala utilizando accesorios adecuados.

2.3.3 Conducto metálico rígido eléctrico – Aluminio (ERMC-A)

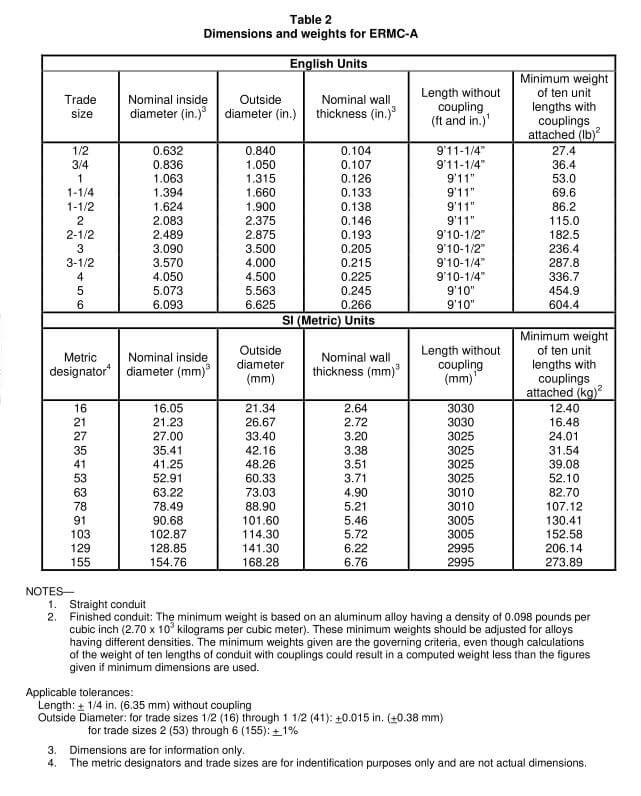

Conducto eléctrico rígido de aluminio (ERAC): canalización de aluminio roscable de sección transversal circular diseñada para la protección física y el enrutamiento de conductores y cables y para su uso como conductor de puesta a tierra de equipos.

3. Conducto metálico intermedio eléctrico (EIMC)

Conducto metálico intermedio eléctrico (EIMC): canalización de acero roscable de sección transversal circular diseñada para la protección física y el enrutamiento de conductores y cables y para su uso como conductor de puesta a tierra de equipos.

De acuerdo con la Norma Nacional Estadounidense ANSI C80.6-2005 para Conductos Metálicos Intermedios Eléctricos (EIMC), la superficie exterior del conducto debe estar recubierta de manera uniforme y completa con zinc metálico o un revestimiento alternativo resistente a la corrosión (ACRC).

La superficie interior deberá estar recubierta con zinc o con un revestimiento orgánico. Este revestimiento interior debe mantener una superficie lisa y continua, con variaciones menores debidas a un flujo de revestimiento irregular que se considere aceptable.

Artículo 342 Conducto Metálico Intermedio mencionadot IMC está disponible en los siguientes materiales:

- Acero con recubrimientos protectores

- Aluminio

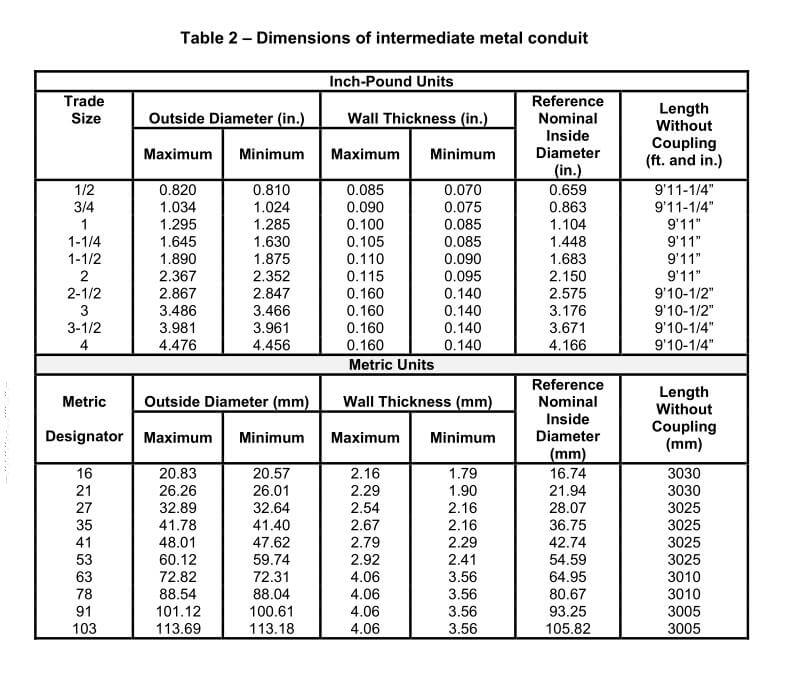

3.1 Tamaños de IMC

3.2 Prueba de conductos metálicos intermedios

El proceso de prueba de los conductos metálicos intermedios (IMC) implica varias evaluaciones clave para garantizar su seguridad y durabilidad. En primer lugar, se evalúa la ductilidad del acero doblando el conducto en ángulos específicos sin provocar grietas ni daños en las soldaduras. Para los revestimientos, los tamaños comerciales más pequeños (como 1/2 pulgada) se doblan 180 grados, mientras que los tamaños más grandes se doblan 90 grados para verificar si hay grietas o descascarillado. Esto garantiza que los revestimientos protectores permanezcan intactos durante la instalación y el uso.

Además de las pruebas de flexión, el espesor del revestimiento de zinc se mide mediante diversos métodos, entre ellos, pruebas magnéticas y pruebas de sulfato de cobre. Estas mediciones son fundamentales para evaluar la resistencia a la corrosión. Además, la calidad de los revestimientos orgánicos se prueba aplicándolos a muestras de acero limpias, horneándolas y doblándolas para garantizar que el revestimiento no se agriete ni se descascare.

El objetivo de estas pruebas es verificar que el IMC cumple con los estándares de seguridad de la industria y funciona de manera confiable en aplicaciones eléctricas. Al confirmar la flexibilidad del conducto y la integridad de sus revestimientos, estos procedimientos ayudan a garantizar la durabilidad y la eficacia a largo plazo en la protección de los sistemas de cableado eléctrico.

4.Tubería Metálica Eléctrica -EMT

Tubo metálico eléctrico (EMT). Conducto de pared delgada sin rosca de sección transversal circular diseñado para la protección física y el enrutamiento de conductores y cables y para su uso como conductor de puesta a tierra de equipos cuando se instala utilizando accesorios adecuados.

4.1 Requisitos de la EMT

La EMT estará compuesta por uno de los siguientes:

- Acero con recubrimientos protectores

- Aluminio

- Acero inoxidable

Según la norma UL 797 para la seguridad de los tubos eléctricos metálicos: aluminio y acero inoxidable. Los tubos eléctricos metálicos de aluminio y acero inoxidable no suelen requerir revestimientos protectores. Sin embargo, los tubos eléctricos metálicos de aluminio que se utilizan en hormigón, aplicaciones de enterramiento directo o entornos corrosivos severos deben tener un revestimiento protector.

Se permite el uso de uno o más recubrimientos protectores. Si estos recubrimientos no han sido probados en cuanto a resistencia a la corrosión, deben marcarse.

Los recubrimientos no metálicos deben someterse a una evaluación de propagación de llama, ajuste del acoplamiento y continuidad eléctrica con los acoplamientos.

4.2 Tamaños de tubos metálicos eléctricos

5. RMC vs. IMC vs. EMT

De acuerdo al contenido mencionado anteriormente, hacemos una breve comparación entre RMC, IMC y EMT.

El conducto metálico rígido (RMC) es la opción más robusta entre los tres tipos de conductos. El RMC ofrece una durabilidad y una resistencia al impacto excepcionales, lo que lo hace ideal para entornos hostiles. Su espesor proporciona una protección sustancial contra daños físicos, lo que lo hace adecuado para aplicaciones al aire libre, instalaciones subterráneas o áreas donde la exposición a la humedad y a los productos químicos es frecuente. Además, el RMC puede servir como un medio de conexión a tierra eficaz, lo que mejora su utilidad en entornos industriales.

Por el contrario, el conducto metálico intermedio (IMC) ofrece un equilibrio entre resistencia y peso. Fabricado con acero más fino que el RMC, el IMC es más fácil de manipular e instalar y, al mismo tiempo, ofrece una buena protección contra daños mecánicos. Se utiliza habitualmente en aplicaciones comerciales e industriales en las que es necesario un nivel moderado de protección. El peso más ligero del IMC y su coste competitivo lo convierten en una opción popular para muchas instalaciones eléctricas, especialmente en entornos que no requieren el rendimiento de alta resistencia del RMC.

Los tubos metálicos eléctricos (EMT) son la opción más liviana y delgada, generalmente fabricados con acero galvanizado de paredes delgadas o aluminio. Los EMT están diseñados para uso en interiores en lugares secos, lo que los convierte en una solución rentable para aplicaciones residenciales y comerciales. Su construcción liviana permite una fácil instalación y doblado, lo que resulta ventajoso para el tendido eléctrico complejo. Si bien los EMT brindan protección adecuada en entornos no hostiles, es posible que no resistan impactos físicos severos o condiciones corrosivas con tanta eficacia como los RMC o IMC.

En última instancia, la elección entre RMC, IMC y EMT depende de los requisitos específicos de la instalación. Para entornos que exigen máxima protección y durabilidad, RMC es la mejor opción. IMC sirve como una alternativa versátil para condiciones moderadas, mientras que EMT es ideal para aplicaciones de servicio más liviano donde el costo y la facilidad de instalación son prioridades. Comprender las características y aplicaciones de cada tipo de conducto le ayudará a seleccionar la opción adecuada para su proyecto.

6. Conducto rígido de cloruro de polivinilo (PVC)

De acuerdo con el artículo 352 del NEC sobre conductos rígidos de cloruro de polivinilo (PVC). Conducto rígido no metálico de sección transversal circular, con acoplamientos, conectores y accesorios integrados o asociados para la instalación de conductores y cables eléctricos.

Conducto de PVC Estarán fabricados con cloruro de polivinilo (PVC) rígido (no plastificado). Los conductos y accesorios de PVC estarán compuestos de material no metálico adecuado que sea resistente a la humedad y a las atmósferas químicas.

Para uso sobre el suelo, también deberá ser ignífugo, resistente al impacto y al aplastamiento, resistente a la distorsión por calor en las condiciones que probablemente se encuentren en el servicio y resistente a las bajas temperaturas y a los efectos de la luz solar.

Para uso subterráneo, el material deberá ser aceptablemente resistente a la humedad y a los agentes corrosivos y deberá tener la resistencia suficiente para soportar maltrato, como impacto y aplastamiento, durante la manipulación y la instalación.

Cuando esté destinado a ser enterrado directamente, sin revestimiento de hormigón, el material también deberá ser capaz de soportar la carga continua que probablemente se encontrará después de la instalación.

A partir de los requisitos mencionados anteriormente, el conducto rígido de cloruro de polivinilo (PVC) se puede clasificar según varios criterios, incluido su tipo, el entorno en el que se utiliza (como sobre el suelo o bajo tierra) y el método de instalación (como enterramiento directo o encapsulamiento).

*Para conocer los métodos de prueba y el contenido detallados, consulte la Norma pertinente UL 651 documentación.

En el siguiente artículo, presentaremos los tipos de conductos rígidos especificados en UL 651 para ayudar a los lectores a comprender mejor los conductos rígidos de PVC.

6.1 Tamaños de conductos eléctricos rígidos de PVC SCH 40 y 80

| Límites en pulgadas de diámetros exteriores y espesores de pared de Conducto Schedule 40 y 80 |

|||||

|---|---|---|---|---|---|

| Tamaño del comercio de conducto |

Diámetros exteriores | Espesores mínimos de pared | |||

| Promedio | Máximo | Mínimo | Anexo 40 | Anexo 80 | |

| 1/2 | 0,840 ± 0,004 | 0.848 | 0.832 | 0.109 | 0.147 |

| 3/4 | 1.050 ±0.004 | 1.060 | 1.040 | 0.113 | 0.154 |

| 1 | 1,315 ±0,005 | 1.325 | 1.305 | 0.133 | 0.179 |

| 1-1/4 | 1,660 ±0,005 | 1.672 | 1.648 | 0.140 | 0.191 |

| 1-1/2 | 1.900 ±0.006 | 1.912 | 1.888 | 0.145 | 0.200 |

| 2 | 2,375 ±0,006 | 2.387 | 2.363 | 0.154 | 0.218 |

| 2-1/2 | 2,875 ±0,007 | 2.890 | 2.860 | 0.203 | 0.276 |

| 3 | 3,500 ± 0,008 | 3.515 | 3.485 | 0.216 | 0.300 |

| 3-1/2 | 4.000 ± 0.008 | 4.050 | 3.950 | 0.226 | 0.318 |

| 4 | 4.500 ± 0:009 | 4.550 | 4.450 | 0.237 | 0.337 |

| 5 | 5563 ±0,010 | 5.613 | 5.513 | 0.258 | 0.375 |

| 6 | 6,625 ± 0,011 | 6.675 | 6.575 | 0.280 | 0.432 |

6.2 Resistencia a la tracción de conductos rígidos

- Pruebas envejecidas vs. no envejecidas: se prueban tres muestras de conductos de PVC para determinar su resistencia a la tracción después del envejecimiento, y su resistencia promedio debe ser al menos 95% de la resistencia a la tracción promedio de tres muestras no envejecidas.

- Método de prueba: El procedimiento de prueba sigue las pautas de ASTM D 638 (Método de prueba estándar para propiedades de tracción de plásticos) para la preparación de muestras, el acondicionamiento y la medición de la resistencia a la tracción.

- Requisitos de resistencia:

Para conductos de PVC rígido Schedule 40 y 80, la resistencia mínima a la tracción de las muestras no envejecidas debe ser 5.000 psi.

Para los conductos de PVC rígido tipo A y EB, la resistencia mínima a la tracción de las muestras no envejecidas debe ser 4.000 psi.

Esto garantiza que el material de PVC mantenga una resistencia adecuada incluso después del envejecimiento y cumpla con estándares de durabilidad específicos.

6.3 Resistente al impacto para conductos Schedule 40 y 80 y Tipo A

Se acondicionan diez muestras de conductos de 6 pulgadas a temperatura ambiente y se prueban dejando caer un peso de acero pesado sobre ellas. Para conductos Schedule 40, Tipo A y EB, se utiliza un peso de 20 libras, mientras que para Schedule 80, se utiliza un peso de 75 libras. El objetivo es que no más de tres de las diez muestras tengan grietas o rasgaduras de más de 1/32 de pulgada de longitud después de la prueba.

Esta prueba garantiza que el conducto de PVC puede soportar impactos sin daños estructurales significativos.

6.4 Prueba de resistencia a la llama para conductos rígidos de PVC

En la prueba, se exponen muestras verticales del conducto a una llama durante tres intervalos de 60 segundos, con 30 segundos entre cada aplicación de llama. Para pasar la prueba, el conducto no debe continuar ardiendo durante más de 5 segundos después de cada exposición a la llama y no debe encender ningún material combustible cercano durante o después de la prueba.

Esta prueba garantiza la seguridad contra incendios del conducto en aplicaciones del mundo real.

La clasificación de resistencia al fuego descrita en esta prueba se alinea con la clasificación V-0 según el estándar UL 94, que se utiliza comúnmente para evaluar la inflamabilidad de materiales plásticos, incluido el PVC.

En una prueba V-0, el material debe dejar de arder en un plazo de 10 segundos después de haber sido expuesto a una llama y no debe producir gotas de llama que puedan encender otros materiales. Dado que el pasaje especifica que el conducto no debe arder durante más de 5 segundos después de cada aplicación de llama y no debe encender materiales cercanos, indica un nivel alto similar de resistencia al fuego que la clasificación V-0.

6.5 Resistencia al aplastamiento de conductos rígidos de PVC

En la prueba, se cortan tres muestras de 6 pulgadas y se acondicionan a temperatura ambiente, y se miden sus diámetros internos. Las muestras se colocan entre dos placas de acero planas, que se presionan juntas a una velocidad controlada para aplicar una carga específica. El conducto no debe mostrar signos de desprendimiento o pandeo, y el eje menor de cualquier muestra aplanada debe permanecer al menos a 70% de su diámetro interior original después de la carga.

Esta prueba asegura la durabilidad del conducto bajo fuerzas de aplastamiento.

6.6 Resistencia al aplastamiento frente a resistencia al impacto para conductos rígidos de PVC

La resistencia al aplastamiento y la resistencia al impacto son medidas de la durabilidad de un material, pero prueban diferentes tipos de estrés:

- Resistencia al aplastamiento: Se refiere a la capacidad de un material para soportar una fuerza de compresión constante sin deformarse ni fallar. Mide la capacidad del material para resistir el aplastamiento o el aplanamiento cuando se le aplica una carga continua. En el caso de los conductos de PVC, la resistencia al aplastamiento es importante en situaciones en las que el conducto está enterrado o sujeto a una presión constante y pesada (por ejemplo, del suelo o del tráfico).

- Resistencia al impacto:Esto mide la capacidad de un material para soportar impactos repentinos y fuertes sin agrietarse, romperse ni rasgarse. Prueba qué tan bien el material puede absorber golpes o impactos de una fuerza dinámica, como ser golpeado por un objeto que cae o caerse. En el caso de los conductos de PVC, la resistencia al impacto es crucial para su manipulación, instalación o impactos accidentales que pueden ocurrir durante el uso.

En resumen, la resistencia al aplastamiento se ocupa de soportar una presión lenta y constante, mientras que la resistencia al impacto se ocupa de absorber golpes o choques repentinos.

6.7 Resistencia a la luz solar para conductos de PVC SCH 80 y 40

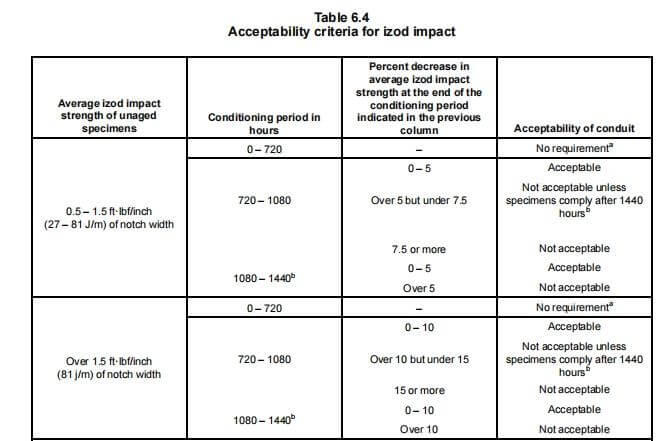

Prueba de resistencia a la luz solar para conductos de PVC rígido Schedule 40 y Schedule 80, que mide específicamente la resistencia al impacto Izod. Las muestras con muescas cortadas de conductos no envejecidos deben tener una resistencia al impacto Izod promedio de al menos 0,5 ft-lbf/pulgada (27 j/m) de ancho de muesca. Además, las muestras acondicionadas para 720, 1080 y potencialmente 1440 horas Deben cumplir con los requisitos específicos de resistencia al impacto que se describen en una tabla de referencia. La preparación y prueba de estas muestras siguen procedimientos similares a la norma ASTM D 256, que evalúa la resistencia al impacto de los plásticos.

Esta prueba garantiza que el conducto pueda mantener su resistencia cuando se expone a la luz solar a lo largo del tiempo.

*Los conductos de PVC rígido Schedule 40 destinados únicamente para uso subterráneo no necesitan someterse a pruebas de rendimiento de resistencia a las llamas o a la luz solar.

7. Conducto de resina termoendurecible reforzada (conducto rígido RTRC)

Según el Artículo 355 del NEC, el conducto de resina termoendurecible reforzada (RTRC) se define como un conducto rígido, no metálico, con una sección transversal circular.

Conducto de resina termoendurecible reforzada (RTRC), también conocido como conducto de fibra de vidrio o conducto de epoxi reforzado con fibra de vidrio.

Los conductos de resina termoendurecible reforzada y los accesorios asociados se tratan por separado en la Norma para Sobre el suelo Conductos y accesorios de resina termoendurecible reforzada (RTRC), UL 2515 y la Norma para Bajo tierra Conductos y accesorios de resina termoendurecible reforzada (RTRC), UL 2420.

7.1 Requisitos de los conductos de fibra de vidrio

El RTRC y sus accesorios deben estar fabricados con materiales no metálicos adecuados que sean resistentes a la humedad y a las atmósferas químicas.

Para aplicaciones sobre el suelo, estos materiales también deben ser ignífugos, resistentes al impacto, resistentes al aplastamiento y capaces de soportar la distorsión térmica en las condiciones de servicio previstas, así como resistentes a las bajas temperaturas y a los efectos de la luz solar.

Para uso subterráneo, los materiales deben proporcionar una resistencia adecuada a la humedad y a los agentes corrosivos, poseyendo la resistencia suficiente para soportar impactos y aplastamientos durante su manipulación e instalación.

Además, los materiales destinados al entierro directo sin revestimiento de hormigón deben ser capaces de soportar la carga continua que pueda producirse después de la instalación.

De acuerdo con la Norma UL 2515, los productos especificados en esta Norma están destinados a ser utilizados en -40 °C (-40 °F) a 110 °C (230 °F), consulte con su proveedor para conocer las temperaturas de los conductos específicos.

En esta publicación, proporcionamos una descripción general de algunas de las pruebas y requisitos; para obtener detalles completos, consulte las normas pertinentes.

7.2 Diferentes tipos y clasificación de conductos rígidos de fibra de vidrio

- ID (dimensiones basadas en diámetros interiores)

- lPS (dimensiones basadas en los diámetros exteriores de los tamaños de tuberías de hierro)

- Espesor de la pared

SW: Muro estándar

MW= Pared Mediana

HW = Pared gruesa

XW = Pared extra pesada

- Por encima del suelo UL 2515

- Subterráneo UL 2420

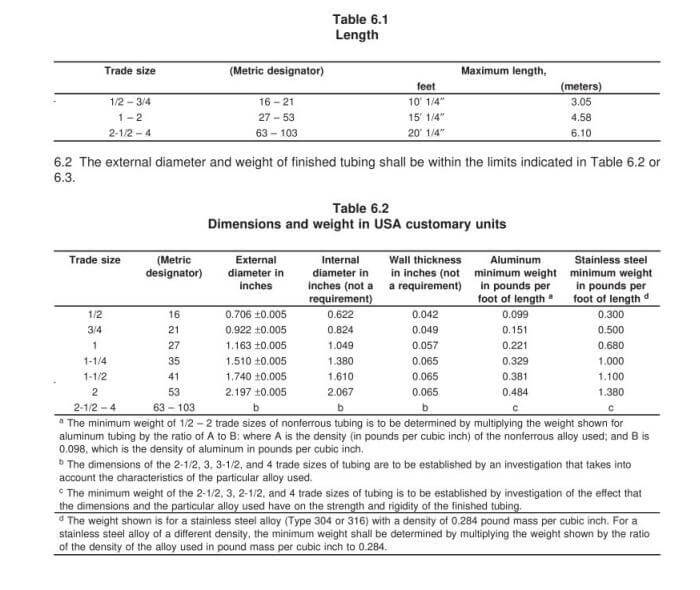

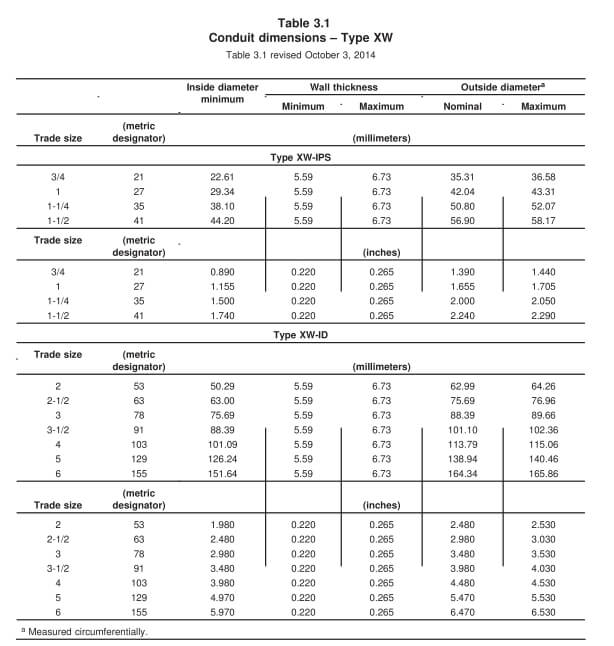

7.3 Tamaños de conductos rígidos RTRC

Hay varios tipos de RTRC y esta parte utiliza Norma UL 2515A a modo de ejemplo, que cubre específicamente el conducto de pared extra pesada sobre el suelo (AG), Tipo XW.

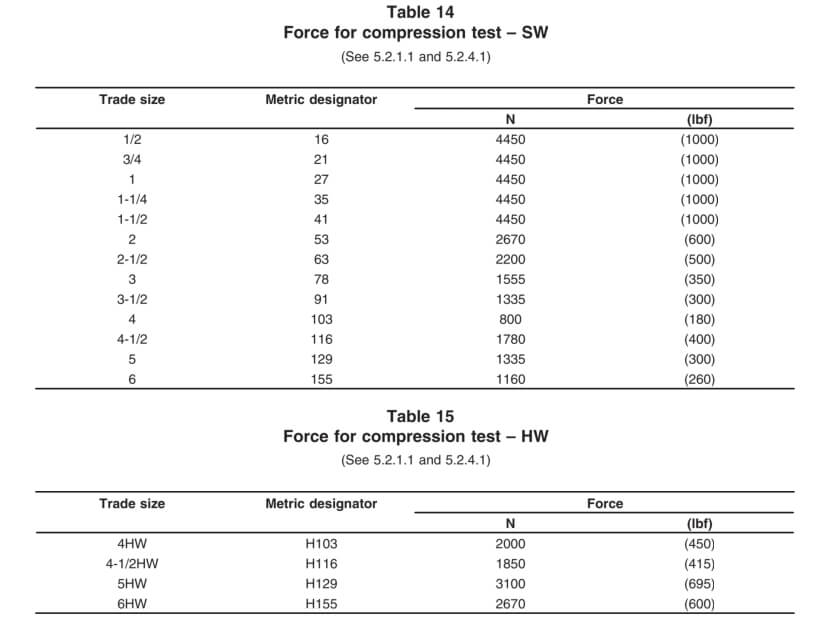

7.4 Resistencia a la tracción y compresión de conductos RTRC rígidos

La resistencia mínima a la tracción longitudinal del conducto no deberá ser inferior a 7.000 psi (48,26 MPa) cuando se prueba de acuerdo con ASTM D638 o NMX-J-003-SCFl, sin tolerancia en la humedad relativa.

El diámetro interior del conducto no deberá disminuir en más de 25% durante la aplicación de la fuerza especificada en las Tablas 14 y 15 durante la prueba. El conducto no debe mostrar evidencia de agrietamiento o pandeo después de retirarlo de la máquina de compresión.

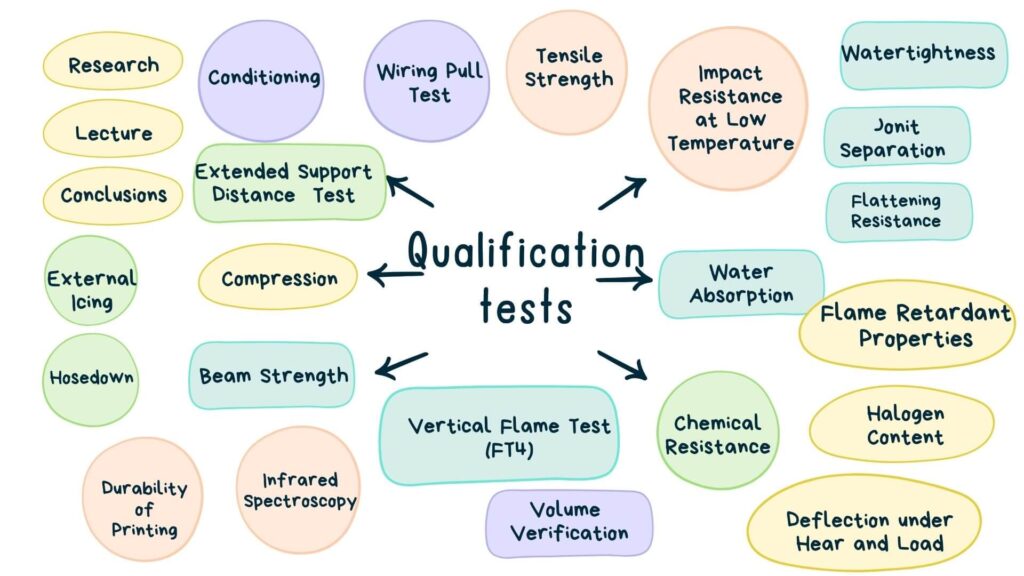

7.5 Propiedades retardantes de llama del conducto rígido RTRC

Para cada muestra analizada, se deben registrar observaciones para determinar si la llama se produce durante más de 30 segundos después de la primera, segunda, tercera o cuarta aplicación de llama, y si la llama dura más de 60 segundos después de la quinta aplicación de llama.

“FT4” es una prueba de llama opcional. La prueba de llama FT4 es un requisito del Código Nacional de Construcción de Canadá en edificios de construcción no combustibles designados.

La certificación FT4 es una de las más populares, ya que cuenta con una de las pruebas más difíciles de superar, dada la llama de 70.000 BTU/hora. Este procedimiento de prueba de certificación cuenta con cables montados en una bandeja vertical, que se exponen durante 20 minutos a una llama de 70.000 BTU/hora.

El criterio de aprobación o desaprobación para la certificación FT4 es que los cables o alambres terminados no deben presentar material carbonizado más allá de una longitud que exceda 1,5 m (5 pies) desde el borde inferior de la cara del quemador cuando se sometan a la prueba (CSA C22.2 No.38).

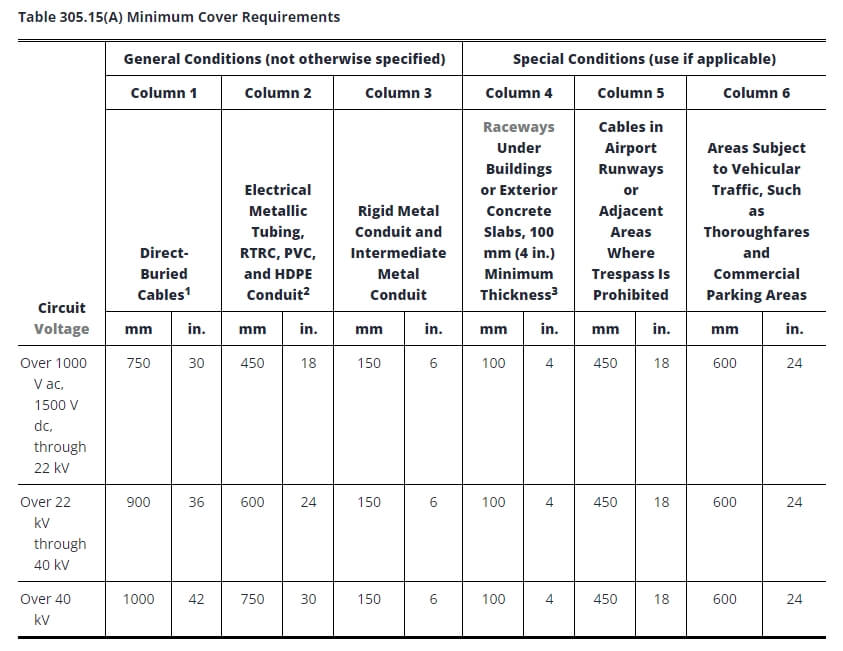

8. Análisis de los requisitos de profundidad de enterramiento para conductos eléctricos rígidos

En el ámbito de las instalaciones eléctricas, la profundidad de enterramiento adecuada de los conductos es fundamental para garantizar la seguridad, el cumplimiento normativo y la durabilidad. Los conductos eléctricos rígidos, incluidos los conductos metálicos rígidos (RMC), los conductos no metálicos como el PVC y los conductos de fibra de vidrio, tienen requisitos de profundidad de enterramiento específicos dictados tanto por el Código Eléctrico Nacional (NEC) como por los códigos de construcción locales.

8.1 Normas NEC para la profundidad de enterramiento de conductos

Los conductores subterráneos se deben identificar para el voltaje y las condiciones en las que se instalan. Los conductores utilizados para aplicaciones de enterramiento directo deben ser de un tipo identificado para tal uso. Los cables subterráneos se deben instalar siguiendo los requisitos de profundidad de la Tabla 305.15(A).

Notas:

1. La cobertura se definirá como la distancia más corta en milímetros (pulgadas) medida entre un punto en la superficie superior de cualquier conductor, cable, conducto u otra canalización directamente enterrado y la superficie superior de una cubierta terminada, de hormigón o similar.

2. Se permitirán profundidades menores cuando los cables y conductores se eleven para realizar terminaciones o empalmes o cuando se requiera acceso de otro modo.

3. Cuando la roca sólida impida cumplir con las profundidades de cobertura especificadas en esta tabla, el cableado se instalará en una canalización metálica o no metálica permitida para enterramiento directo. Las canalizaciones deberán estar cubiertas por un mínimo de 50 mm (2 pulg.) de hormigón que se extiende hasta la roca.

4. En establecimientos industriales, donde las condiciones de mantenimiento y supervisión aseguren que personal calificado dará servicio a la instalación, se permitirá reducir los requisitos mínimos de cobertura para conductos metálicos distintos de los rígidos y los intermedios. 150 mm (6 pulg.) Para cada uno 50 mm (2 pulg.) de hormigón o equivalente colocado íntegramente dentro de la zanja sobre la instalación subterránea.

5. Cables enterrados directamente: Cables enterrados directamente bajo tierra que no están revestidos ni protegidos por hormigón y están enterrados 750 mm (30 pulgadas) o más por debajo del nivel del suelo deberán tener su ubicación identificada mediante una cinta de advertencia que se coloca en la zanja al menos 300 mm (12 pulgadas) Por encima de los cables.

6. Tubería metálica eléctrica, RTRC, conducto de PVC y HDPE: homologado por una agencia de pruebas calificada como apto para enterramiento directo sin revestimiento. Todos los demás sistemas no metálicos deberán 50 mm (2 pulg.) de hormigón o equivalente sobre el conducto además de la profundidad de la mesa.

7. Conductos de cables debajo de edificios o losas de hormigón exteriores, espesor mínimo de 100 mm (4 pulg.):

La losa deberá extenderse un mínimo de 150 mm (6 pulg.) más allá de la instalación subterránea, y se colocará una cinta de advertencia u otro medio eficaz adecuado a las condiciones sobre la instalación subterránea.

8. Otros cables no blindados no cubiertos en 305.15(A)(1) o (A)(2) se deben instalar en un conducto metálico rígido, un conducto metálico intermedio o un conducto no metálico rígido revestido en no menos de 75 mm (3 pulg.) de hormigón.

9. Los conductores que emerjan del suelo deberán estar encerrados en canalizaciones homologadas. Las canalizaciones instaladas en postes deberán estar hechas de conductos metálicos rígidos, conductos metálicos intermedios, RTRC-XW, conductos de PVC Schedule 80 o equivalentes, que se extiendan desde la profundidad mínima de cobertura especificada en la Tabla 305.15(A) hasta un punto 2,5 m (8 pies) por encima del nivel terminado.

8.2 Consideraciones ambientales y de carga

Los factores ambientales influyen significativamente en la profundidad de enterramiento de los conductos. Las condiciones del suelo, como la estabilidad y el contenido de humedad, pueden determinar la profundidad a la que se debe instalar un conducto para garantizar que permanezca seguro a lo largo del tiempo. Por ejemplo, en suelos rocosos o inestables, puede ser necesario un enterramiento más profundo para evitar daños por el movimiento del suelo.

Las cargas de tráfico también juegan un papel fundamental, en particular en áreas donde los conductos se instalan debajo de carreteras o estacionamientos. En estos casos, suele ser necesario enterrarlos a mayor profundidad para protegerlos del peso y la vibración de los vehículos y el equipo pesado.

8.3 Importancia de los códigos locales

Si bien el NEC proporciona un marco general para las profundidades de enterramiento de los conductos, los códigos de construcción locales pueden introducir requisitos adicionales según las condiciones locales. Estas normas están diseñadas para abordar factores regionales específicos, como el clima local y las características del suelo, que pueden no estar totalmente cubiertos por las pautas del NEC. Por lo tanto, es fundamental que los contratistas y electricistas consulten las normas locales para asegurarse de que sus instalaciones cumplan con todos los estándares necesarios.

9. Pautas de instalación para conductos eléctricos rígidos

9.1 Cómo instalar conductos metálicos rígidos: guía paso a paso

Los sistemas de conductos metálicos, como los conductos metálicos rígidos de acero (RMC), los conductos metálicos intermedios (IMC) y los tubos metálicos eléctricos (EMT), brindan protección esencial al cableado eléctrico. Estos sistemas protegen los cables contra daños, garantizan una conexión a tierra adecuada y ayudan a mantener el cumplimiento del Código Eléctrico Nacional (NEC). En ciertos entornos, el uso de conductos pre-roscados y revestidos contra la corrosión simplifica la instalación y, al mismo tiempo, mejora la durabilidad.

9.1.1 Preparación: herramientas y planificación

Antes de comenzar la instalación, reúna las siguientes herramientas y materiales:

- Herramientas de corte: como una sierra para metales o un cortador de rollos (si es necesario cortar).

- Escariador: Para eliminar rebabas del interior del conducto después del corte.

- Dobladora de conductos: Para realizar curvas precisas.

- Llaves: del tamaño adecuado para el conducto.

- Compuesto sellador de roscas o pintura resistente a la corrosión: para proteger las roscas (si es necesario).

- Además, confirme que tiene a mano todos los accesorios, acoplamientos y conectores necesarios para conectar los conductos y garantizar la conexión a tierra.

9.2.2 Corte y roscado (si es necesario)

- Mida y corte el conducto: mida la longitud del conducto necesario y córtelo con una sierra, asegurándose de que el corte sea limpio y recto.

- Escariar el conducto: después de cortarlo, escariar los bordes internos del conducto para eliminar las rebabas que podrían dañar los cables.

- Roscado: si es necesario roscar el conducto, utilice una matriz estándar de ¾ de pulgada por pie (NPT) para roscar. Asegúrese de que las roscas sean lisas y limpias para facilitar las conexiones adecuadas. Las roscas aplicadas en fábrica no deberían requerir cortes adicionales a menos que se modifiquen.

En el caso de conductos preroscados, este paso se puede omitir, pero es necesaria la protección en campo de cualquier rosca expuesta o dañada.

9.1.3 Conexión y apriete del conducto

La conexión de conductos metálicos implica un ajuste y apriete precisos para garantizar un sistema eléctrico seguro y continuo.

- Ajuste manual y terminación con llave: comience ajustando el conducto con la mano en el conector y luego use una llave para el ajuste final. La regla general es ajustar con llave hasta que el conducto esté seguro, generalmente una vuelta completa más allá del ajuste manual.

- Evite apretar demasiado: la fuerza excesiva puede dañar las roscas y el revestimiento protector. Procure siempre que el ajuste quede ceñido sin utilizar extensiones en las llaves, ya que podrían causar una tensión excesiva.

Para conexiones sin rosca, asegúrese de que el conducto esté completamente introducido en la conexión y asegure la conexión utilizando los ajustes de torsión adecuados.

9.1.4 Doblado del conducto

Si es necesario realizar curvas para pasar el conducto alrededor de obstáculos, siga estas pautas de curvatura:

- Doblado manual: los conductos de menor tamaño (de ½ a 1 pulgada) se pueden doblar con una dobladora manual. Para los conductos de mayor tamaño, utilice una dobladora mecánica o eléctrica.

- Precisión: Marque el conducto donde se necesita la curva y asegúrese de que las curvas no excedan los 90 grados entre los puntos de tracción para facilitar el tendido del cable.

- Evite torceduras: una curvatura incorrecta puede aplanar o torcer el conducto, lo que reduce el espacio interior y aumenta la dificultad de tirar de los cables.

Para conductos pre-roscados, tenga especial cuidado de no dañar las roscas durante el doblado.

9.1.5 Soporte y fijación del conducto

Un soporte adecuado es fundamental para mantener un sistema de conductos seguro y eficaz. El NEC especifica los intervalos en los que se deben colocar soportes en los conductos.

- Utilice correas, colgadores o abrazaderas: fije los conductos a las paredes, los techos o los elementos estructurales utilizando el tipo de sujeción adecuado, como correas, colgadores o abrazaderas. En el caso de instalaciones verticales, asegúrese de que el conducto esté fijado en su extremo superior para evitar que se combe.

- Soporte en hormigón o suelo: si el conducto pasa de hormigón a suelo o se instala bajo tierra, aplique protección adicional en la sección expuesta al suelo. Utilice revestimientos, envolturas o conductos revestidos con PVC aprobados para prolongar la vida útil del sistema.

9.1.6 Protección contra la corrosión en entornos severos

En entornos corrosivos, como áreas costeras o industriales, el revestimiento protector del conducto es fundamental para evitar la degradación con el tiempo.

- Inspeccione el revestimiento: asegúrese de que el revestimiento protector aplicado en fábrica permanezca intacto durante todo el proceso de instalación. Si se producen daños, aplique un compuesto resistente a la corrosión, pintura rica en zinc o envuelva el área con cinta resistente a la corrosión.

- Proteja las roscas cortadas en el campo: si se cortan roscas en el campo, aplique un revestimiento conductor de electricidad y resistente a la corrosión al metal expuesto para mantener la protección y evitar la oxidación.

9.1.7 Pruebas finales y verificación

Una vez instalado el sistema de conductos, es importante verificar que todas las conexiones sean seguras y que el sistema funcione según lo previsto.

- Prueba de continuidad: Realice una prueba de continuidad para asegurarse de que todos los conductos metálicos tengan continuidad eléctrica desde el panel de servicio hasta la última toma de corriente. Esta prueba confirma que el sistema de conductos proporcionará una conexión a tierra adecuada en caso de una falla.

- Inspeccione la instalación: verifique que todos los conductos estén bien fijados, que no haya combas y que todos los accesorios estén bien apretados. Asegúrese de que el revestimiento protector permanezca intacto y de que se hayan aplicado medidas de protección adicionales (como envolturas o revestimientos) cuando sea necesario.

9.2 Cómo instalar conductos rígidos de PVC: guía paso a paso

El conducto rígido de PVC (cloruro de polivinilo) es una solución versátil, liviana y no metálica para proteger el cableado eléctrico en diversos entornos. Se utiliza comúnmente en instalaciones al aire libre, húmedas o subterráneas debido a su resistencia a la humedad y la corrosión. La instalación de conductos de PVC requiere técnicas específicas que difieren de la instalación de conductos metálicos, particularmente en cómo se cortan, se unen y se sujetan.

9.2.1 Herramientas y materiales necesarios para la instalación

Antes de comenzar, reúna las herramientas y los materiales necesarios para una instalación exitosa del conducto de PVC:

-

- Conducto de PVC: El diámetro y longitud adecuados para su proyecto.

- Accesorios de PVC: Acoplamientos, codos, cajas de conexiones y otros componentes.

- Cemento e Imprimación para PVC: Para asegurar juntas y accesorios.

- Cortador de conductos o sierra para metales: para cortar el conducto a la longitud requerida.

- Herramienta desbarbadora: para alisar los bordes cortados del conducto.

- Cinta métrica: Para mediciones precisas.

- Nivel: Para garantizar una alineación adecuada.

- Cuerda de tracción o cinta de pesca: para tirar de los cables a través del conducto después de la instalación.

9.2.2 Planificación del diseño y medición del recorrido

Antes de comenzar la instalación, planifique cuidadosamente la ruta del conducto de PVC. Esto incluye medir la distancia entre los puntos por donde pasará el conducto y señalar dónde se necesitarán curvas, accesorios y uniones.

- Medir y marcar: utilice una cinta métrica para determinar la longitud del conducto de PVC necesario para cada sección y marque dónde se realizarán los cortes.

- Tenga en cuenta la expansión y la contracción: los conductos de PVC se expanden y contraen con los cambios de temperatura, por lo que deberá dejar algo de espacio para el movimiento o instalar accesorios de expansión en tramos largos.

9.2.3 Corte y desbarbado del conducto de PVC

Cortar conductos de PVC es mucho más fácil que cortar conductos de metal, pero aun así es importante realizar cortes limpios y precisos para garantizar una instalación sin problemas.

- Corte el conducto: utilice un cortador de conductos de PVC o una sierra para metales de dientes finos para cortar el conducto según las longitudes medidas. Asegúrese de que los cortes sean rectos y limpios.

- Desbarbe los bordes: después de cortar, use una herramienta desbarbadora o un cúter para eliminar los bordes ásperos o las rebabas del interior y el exterior del conducto. Este paso es fundamental para evitar dañar los cables cuando se pasan por el conducto.

9.2.4 Unión de conductos de PVC con soldadura con disolvente

A diferencia de los conductos metálicos, en los que se utilizan roscas o tornillos de fijación, las secciones de conductos de PVC se unen mediante un proceso denominado soldadura con disolvente. Esto implica el uso de una imprimación y cemento para PVC para unir el conducto y los accesorios.

- Aplicar imprimación: primero, limpie los extremos del conducto y el interior de los accesorios con una imprimación para PVC. La imprimación ablanda el material y lo prepara para el proceso de unión.

- Aplicar cemento para PVC: Inmediatamente después de aplicar la imprimación, cubra las mismas áreas con cemento para PVC. Asegúrese de trabajar rápidamente, ya que el cemento se seca rápidamente.

- Unir el conducto y los accesorios: Empujar el conducto dentro del accesorio, girándolo ligeramente para asegurar que el cemento se extienda de manera uniforme. Mantener las piezas juntas durante unos segundos para asegurar una unión fuerte.

- Limpie el exceso de cemento: elimine el exceso de cemento que se haya derramado durante el proceso de conexión. Deje que la unión se endurezca según las instrucciones del fabricante antes de seguir manipulándola.

Este proceso de soldadura con solvente crea un sello hermético, lo que hace que el PVC sea ideal para instalaciones exteriores y subterráneas donde la resistencia a la humedad es fundamental.

9.2.5 Doblado de conductos de PVC

Doblar conductos de PVC es diferente a doblar conductos de metal. El PVC se puede doblar mediante calor para crear curvas suaves y personalizadas sin necesidad de codos prefabricados en algunas situaciones.

- Calentar el conducto de PVC: utilice una pistola de calor o un calentador para doblar PVC para calentar la sección del conducto donde se necesita doblar. Asegúrese de aplicar calor de manera uniforme para evitar deformar el conducto.

- Haz la curva: una vez que el conducto esté maleable, dóblalo lentamente hasta obtener el ángulo deseado. Mantenlo en su lugar hasta que se enfríe y conserve la forma.

- Utilice codos prefabricados: para la mayoría de las instalaciones, es más fácil utilizar codos de PVC de 90 o 45 grados fabricados en fábrica, que se pegan en su lugar utilizando el mismo proceso de soldadura con solvente.

9.2.6 Soporte del conducto de PVC

Dado que el PVC es más flexible y liviano que los conductos de metal, requiere un soporte adecuado para evitar que se combe o se mueva con el tiempo.

- Instalación de correas o abrazaderas para conductos: Sujete el conducto de PVC a intervalos regulares sujetándolo con correas o abrazaderas. Siga las pautas del NEC, que recomiendan sujetar el PVC cada 3 a 6 pies, según el diámetro del conducto.

- Permitir la expansión: los conductos de PVC se expanden y contraen con los cambios de temperatura. En tramos más largos, instale accesorios de expansión para permitir el movimiento sin forzar las juntas. Los accesorios de expansión son cruciales para instalaciones al aire libre o expuestas al sol donde las fluctuaciones de temperatura son significativas.

9.2.7 Cómo pasar cables a través de conductos de PVC

Una vez instalado el conducto y curadas las juntas de cemento, puedes pasar los cables a través del conducto.

- Use una cinta pescadora o una cuerda de tracción: pase la cinta pescadora o la cuerda de tracción a través del conducto y luego fije los cables de forma segura a la cinta.

- Tire de los cables: tire lentamente de los cables a través del conducto, asegurándose de que no se enganchen ni se dañen en los bordes ásperos.

- Lubricar si es necesario: si el conducto es largo o tiene varias curvas, utilice un lubricante para tendido de cables para reducir la fricción y facilitar el proceso.

9.2.8 Pruebas e inspección final

Una vez que se hayan tirado los cables y el sistema esté configurado, realice una inspección final para asegurarse de que todo esté instalado de forma correcta y segura.

- Verifique las conexiones: asegúrese de que todas las uniones soldadas con solvente estén sólidas y que ningún accesorio se haya aflojado.

- Verificar los soportes: Confirme que todas las correas y abrazaderas de los conductos estén espaciadas correctamente y seguras.

9.3 Cómo instalar el conducto RTRC: guía paso a paso

9.3.1 Herramientas y materiales necesarios para la instalación

Para una instalación exitosa del conducto RTRC, reúna las siguientes herramientas y materiales:

- Conducto RTRC: Diámetro y longitudes de conducto adecuados.

- Accesorios RTRC: Acoplamientos, codos y otros componentes necesarios.

- Epoxi o adhesivo de dos partes: para unir secciones de conductos y accesorios.

- Sierra para metales o sierra de dientes finos: para cortar el conducto a medida.

- Herramienta desbarbadora o papel de lija: para suavizar los bordes cortados.

- Cinta métrica y nivel: para mediciones precisas y alineación.

- Cuerda de tracción o cinta de pesca: para tirar de los cables a través del conducto después de la instalación.

- Pistola de calor: para componentes termorretráctiles si es necesario.

9.3.2 Planificación del diseño y medición del recorrido

Al igual que con cualquier sistema de conductos, comience por planificar la ruta y el diseño de la instalación del RTRC. Identifique los puntos en los que los conductos cambiarán de dirección, dónde se necesitarán accesorios y dónde se deben colocar los puntos de acceso o las cajas de conexiones.

- Medir y marcar: utilice una cinta métrica para determinar con precisión las longitudes de conducto necesarias y marcar dónde será necesario realizar los cortes.

9.3.3 Corte y desbarbado de conductos RTRC

Cortar el conducto RTRC es similar a cortar PVC, pero la composición del material requiere una manipulación cuidadosa para evitar dañar la fibra.

- Corte el conducto: utilice una sierra para metales, una sierra alternativa o cualquier sierra de dientes finos para cortar el conducto a la longitud deseada. Asegúrese de que el corte sea recto para permitir una unión adecuada.

- Desbarbe los bordes: después de cortar, alise los bordes internos y externos del conducto con una herramienta desbarbadora o papel de lija de grano fino. Este paso es fundamental para evitar dañar el aislamiento del cable durante la instalación.

- Control del polvo: al cortar RTRC, es importante controlar el polvo generado por las partículas de fibra de vidrio. Utilice el equipo de protección personal (EPP) adecuado, incluidos guantes, protección para los ojos y una máscara antipolvo o respirador.

9.3.4 Unión de conductos RTRC con unión adhesiva

A diferencia de los conductos de metal, que están roscados, o los conductos de PVC, que están soldados con solvente, el conducto RTRC se une mediante adhesivos o un epoxi de dos partes diseñado para sistemas de conductos de fibra de vidrio.

- Prepare las superficies: Limpie los extremos del conducto y las superficies interiores de los accesorios donde se aplicará el adhesivo. Asegúrese de que las superficies estén libres de polvo, suciedad y aceites.

- Aplique el adhesivo: utilice el adhesivo o epoxi de dos componentes recomendado por el fabricante. Aplique una capa generosa tanto en el exterior del conducto como en el interior del conector.

- Unir el conducto y los accesorios: Inserte el conducto en el accesorio y gírelo ligeramente para garantizar una distribución uniforme del adhesivo. Mantenga la unión en su lugar durante unos segundos hasta que el adhesivo comience a endurecerse.

- Tiempo de curado: Deje que el adhesivo se cure según las instrucciones del fabricante antes de aplicar tensión sobre la unión. El curado completo puede tardar varias horas, según el adhesivo utilizado y las condiciones ambientales.

9.3.5 Soporte de conducto RTRC

El RTRC es liviano pero resistente, por lo que requiere un soporte adecuado para garantizar la estabilidad a largo plazo, especialmente en instalaciones horizontales.

- Instalación de correas o abrazaderas para conductos: fije el conducto a las paredes, los techos u otras superficies con correas, ganchos o abrazaderas diseñados para RTRC. Los intervalos de soporte deben cumplir con las pautas del NEC, generalmente cada 6 a 10 pies, según el tamaño del conducto y la aplicación.

- Tenga en cuenta la expansión y la contracción: aunque el RTRC tiene una tasa de expansión baja, considere el uso de juntas de expansión para tramos largos o donde las fluctuaciones de temperatura son comunes. Estas juntas permiten que el conducto se expanda y contraiga sin estresar las conexiones adheridas.

9.3.6 Doblado de conductos RTRC

Doblar los conductos RTRC es más complicado que doblar los de PVC debido a la rigidez y resistencia del material. Los conductos RTRC suelen instalarse utilizando codos y curvas fabricados en fábrica en lugar de doblarse en el lugar de instalación.

- Utilice codos de fábrica: para cambios de dirección, utilice codos prefabricados (por ejemplo, codos de 90 o 45 grados) diseñados para sistemas RTRC. Estos se unen utilizando el mismo método de unión adhesiva que las secciones de conductos rectos.

- Evite doblarlo con calor: a diferencia del PVC, el RTRC no se puede doblar con calor. Intentar doblarlo con calor dañará su integridad estructural y reducirá sus propiedades mecánicas.

9.3.7 Cómo pasar cables a través del conducto RTRC

Una vez instalado el conducto RTRC y curadas las uniones adhesivas, puede continuar tirando de los cables a través del sistema.

- Utilice cinta pasacables o cuerda de tracción: al igual que con otros tipos de conductos, utilice una cinta pasacables o una cuerda de tracción para guiar los cables a través del conducto.

- Lubricar si es necesario: si el recorrido del conducto es largo o contiene múltiples curvas, aplique lubricante para tendido de cables para reducir la fricción y hacer que el proceso sea más suave.

- Asegúrese de tener el soporte de cables adecuado: dado que RTRC no es conductor, asegúrese de seguir las pautas de NEC para conectar a tierra y unir el sistema eléctrico si es necesario.

9.3.8 Pruebas e inspección final

Una vez completada la instalación, realice una inspección exhaustiva y pruebe el sistema.

- Verifique las uniones adhesivas: asegúrese de que todas las uniones estén correctamente adheridas y se hayan curado antes de aplicar cualquier tensión al conducto.

- Verifique el espacio entre los soportes: confirme que todas las abrazaderas o correas de soporte estén bien sujetas en los intervalos correctos.

9.4 Diferencias clave en la instalación de conductos de metal, PVC y fibra de vidrio

9.4.1 Métodos de conexión

- RMC utiliza conexiones roscadas.

- El PVC utiliza soldadura con disolvente, cemento e imprimación.

- RTRC utiliza unión adhesiva con epoxi de dos componentes.

9.4.2 Manejo y soporte

- El RMC es más pesado y requiere sistemas de soporte más fuertes a intervalos más cercanos.

- El PVC es más ligero pero requiere márgenes de expansión y contracción.

- RTRC es liviano pero rígido, con curvas prefabricadas y juntas adhesivas especiales para su instalación.

9.4.3 Puesta a tierra

- RMC proporciona su propia ruta de conexión a tierra, simplificando el sistema eléctrico.

- El PVC y el RTRC no son conductores y requieren sistemas de conexión a tierra separados.

Comprender estas distinciones garantiza que se elija el conducto correcto para el entorno adecuado, con métodos de instalación apropiados que maximicen la seguridad, la longevidad y el cumplimiento del código.

10. Conclusión

10.1 Comparación de RMC, IMC, EMT, PVC y RTRC

Esta tabla proporciona una comparación clara de RMC, IMC, EMT, PVC y RTRC en todas sus características clave.

| Características | CMR | CMI | Técnico en emergencias médicas | CLORURO DE POLIVINILO | RTC-RTC |

|---|---|---|---|---|---|

| Costo | Costo inicial más alto | Costo moderado | Inferior a RMC e IMC | Costo inicial más bajo | Costo moderado a alto |

| Durabilidad | Muy duradero y resistente. | Durable, pero más ligero que el RMC | Menos duradero que RMC e IMC | Durable, pero no tan fuerte como el metal. | Muy duradero, resistente al impacto. |

| Resistencia a la corrosión | Bueno con recubrimientos | Mejor con recubrimientos | Propenso a la corrosión a menos que esté recubierto | Excelente, naturalmente resistente. | Excelente, muy resistente. |

| Facilidad de instalación | Pesado, requiere más mano de obra. | Moderado, más ligero que RMC | Más fácil de instalar | Fácil, ligero y flexible. | Fácil de instalar, ligero. |

10.2 Importancia de seleccionar el conducto adecuado para diferentes entornos

Para aplicaciones sobre el suelo, priorice las opciones con resistencia a los rayos UV para soportar la luz solar intensa, mientras que para instalaciones subterráneas, concéntrese en la resistencia a la humedad y la corrosión para protegerse contra los factores ambientales.

10.2.1 Áreas propensas a la humedad

En entornos donde predomina la humedad (como sótanos, baños o instalaciones al aire libre), es fundamental elegir conductos resistentes al agua. Las opciones como el PVC o los conductos especiales resistentes a la humedad ayudan a prevenir la corrosión, que puede provocar fallas eléctricas y riesgos de seguridad. Además, los conductos resistentes a la humedad suelen cumplir con códigos específicos para lugares húmedos, lo que garantiza el cumplimiento de las normas eléctricas.

10.2.2 Riesgos de corrosión

En entornos industriales o comerciales, los conductos pueden estar expuestos a diversos productos químicos, incluidos disolventes, ácidos o cáusticos. El uso de conductos fabricados con materiales que resistan la degradación química (como ciertos tipos de conductos de PVC o de metal) ayuda a mantener la integridad del cableado. Esta selección no solo evita daños en el propio conducto, sino que también protege al entorno circundante y al personal de la exposición peligrosa.

En zonas costeras o lugares con mucha humedad, es fundamental seleccionar conductos resistentes a la corrosión. Opciones como conductos de fibra de vidrio o de acero inoxidable pueden soportar condiciones ambientales adversas, evitando el deterioro prematuro y asegurando la confiabilidad a largo plazo. Esta elección es particularmente importante para instalaciones subterráneas o sumergidas, donde la exposición a la humedad y las sales es inevitable.

10.2.3 Temperaturas extremas

Las regiones que experimentan temperaturas extremas, ya sean calientes o frías, requieren conductos diseñados para soportar tales condiciones. Por ejemplo, los conductos que están clasificados para resistir altas temperaturas o congelamiento garantizan que el cableado siga funcionando sin comprometer la seguridad. En condiciones de frío extremo, pueden ser necesarios conductos flexibles para evitar grietas, mientras que en condiciones de calor intenso, los materiales resistentes a los rayos UV pueden proteger contra la exposición al sol.

Al considerar cuidadosamente estos factores, puede tomar una decisión informada que satisfaga tanto las necesidades de rendimiento como los estándares regulatorios, contribuyendo en última instancia al éxito de su proyecto.

10.3 Conducto rígido de PVC de Ctube

Tubo C es un fabricante líder de soluciones de conductos de PVC de alta calidad, dedicado a ofrecer productos confiables y duraderos para instalaciones eléctricas. Con sede en China, nos especializamos en producir una amplia gama de conductos diseñados para satisfacer las diversas necesidades de varias industrias, al mismo tiempo que garantizamos el cumplimiento de las normas internacionales.

Nuestros conductos rígidos de PVC cumplen con rigurosas certificaciones como UL 651, AS/NZS 2053 y CSA, lo que garantiza un rendimiento, una durabilidad y una seguridad excepcionales en diferentes regiones. Puede confiar en el compromiso de Ctube con la calidad y la seguridad para todas sus necesidades de conductos eléctricos. Ya sea que se esté embarcando en un nuevo proyecto de construcción o esté actualizando un sistema existente, los conductos rígidos de PVC de Ctube brindan una solución segura, eficiente y rentable adaptada a sus necesidades.

Preguntas frecuentes

1. ¿Cómo se compara el conducto rígido con el conducto flexible?

El conducto rígido ofrece mayor protección debido a su estructura sólida, lo que lo hace ideal para entornos con gran estrés mecánico o exposición a humedad y productos químicos.

El conducto flexible es más fácil de instalar y permite el movimiento, lo que lo hace más adecuado para áreas donde se necesita flexibilidad.

2. ¿Cómo se asegura el conducto rígido durante la instalación?

Los conductos rígidos se fijan mediante distintos tipos de fijaciones, como abrazaderas, soportes y correas, según el entorno de instalación (interior, exterior o subterráneo). Estas fijaciones garantizan que el conducto permanezca firmemente en su lugar y protegen el cableado en el interior.

3. ¿Cómo doblar una esquina con conducto eléctrico rígido?

Los accesorios para conductos desempeñan un papel fundamental para garantizar giros suaves en los sistemas de conductos rígidos. Los accesorios más comunes incluyen codos y curvas de barrido, diseñados para crear giros de 90 grados o en ángulo, como ángulos de 45 grados y 22,5 grados. Los conectores en T también se utilizan con frecuencia para permitir que los conductos se ramifiquen en diferentes direcciones.

Entre los conductos rígidos, los EMT (tubos metálicos eléctricos) son los más fáciles de doblar. Las herramientas como un resorte para conductos o una dobladora de conductos son esenciales para realizar curvas precisas, lo que garantiza una alineación e instalación adecuadas.